Описание Области A.Vlu06

Область включает основные стадии производства компонентов масел.

Нефть, поступающая на установки атмосферно-вакуумной трубчатки (АВТ) разделяется на фракции, для масляного производства используются фракции вакуумной перегонки – гудроны и вакуумные погоны. Гудроны проходят дополнительную очистку на стадии деасфальтизации. Затем вакуумные погоны и деасфальтизаты проходят селективную очистку. Продукты селективной очистки рафинаты далее очищаются на установках депарафинизации.

Установки контактной и гидроочистки состоят из трех потоков, которые могут работать параллельно на разном сырье. На вход потоков установки поступают депарафинизированные масла и другие необходимые для процесса элементы. На выходе установки – очищенные компоненты масел и попутные продукты – отгоны.

Особенностью масляного производства является многовариантность – на одном и том же оборудовании может выпускаться несколько сортов продуктов, которые выделяют в варианты (режимы) работы установок.

Примечание. Далее приведено описание технологического оборудования и процессов для общего знакомства с данной предметной областью, ее понятиями и используемыми терминами. Как профессиональным технологам, так и имеющим общее представление о данной предмете это описание рекомендуется пропустить.

Подробное описание

подробнее…

Производство компонентов масел

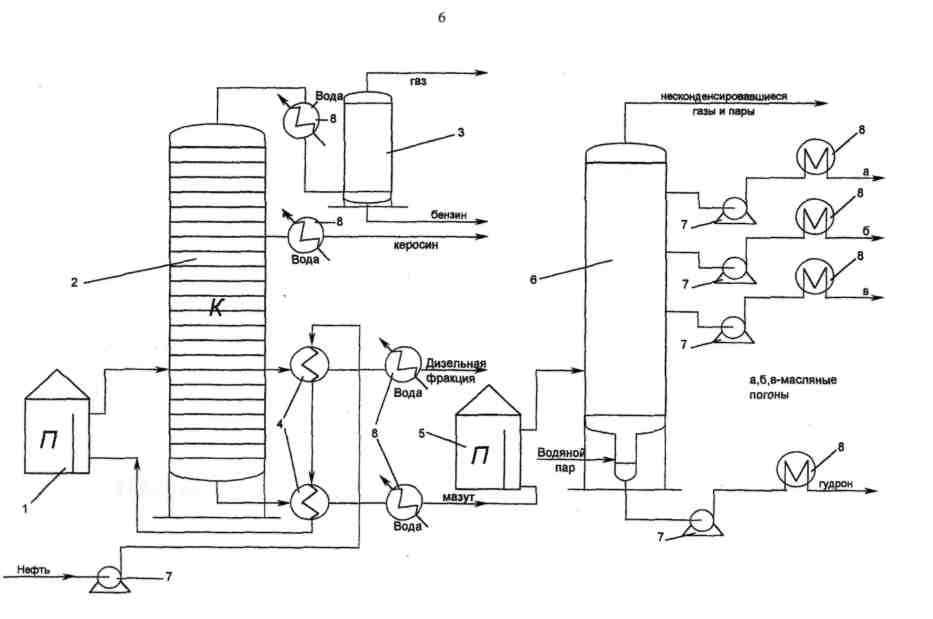

Установки атмосферно-вакуумной трубчатки (АВТ) входят в состав цеха первичной переработки нефти, но поставляют сырье для производства компонентов масел (ПКМ). АВТ разделена на два блока — атмосферной и вакуумной перегонки.

Атмосферная перегонка предназначена для отбора светлых нефтяных фракций — бензиновой, керосиновой и дизельных, выкипающих до 360°С, потенциальный выход которых составляет 45-60% на нефть. Остаток атмосферной перегонки — мазут. Процесс заключается в разделении нагретой в печи нефти на отдельные фракции в ректификационной колонне — цилиндрическом вертикальном аппарате, внутри которого расположены контактные устройства (тарелки), через которые пары движутся вверх, а жидкость — вниз. Ректификационные колонны различных размеров и конфигураций применяются практически на всех установках нефтеперерабатывающего производства, количество тарелок в них варьируется от 20 до 60. Предусматривается подвод тепла в нижнюю часть колонны и отвод тепла с верхней части колонны, в связи с чем температура в аппарате постепенно снижается от низа к верху. В результате сверху колонны отводится бензиновая фракция в виде паров, а пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся, мазут остаётся жидким и откачивается с низа колонны.

Вакуумная перегонка предназначена для отбора от мазута масляных дистиллятов на НПЗ топливно-масляного профиля, или широкой масляной фракции (вакуумного газойля) на НПЗ топливного профиля. Остатком вакуумной перегонки является гудрон.

Необходимость отбора масляных фракций под вакуумом обусловлена тем, что при температуре свыше 380°С начинается термическое разложение углеводородов (крекинг), а конец кипения вакуумного газойля — 520°С и более. Поэтому перегонку ведут при остаточном давлении 40-60 мм рт. ст., что позволяет снизить максимальную температуру в аппарате до 360-380°С.

Разряжение в колонне создается при помощи соответствующего оборудования, ключевыми аппаратами являются паровые или жидкостные эжекторы.

Каждая фракция выпускается одного или нескольких сортов; ими различаются варианты работы установок АВТ. Избыток некоторых фракций может сбрасываться в мазут.

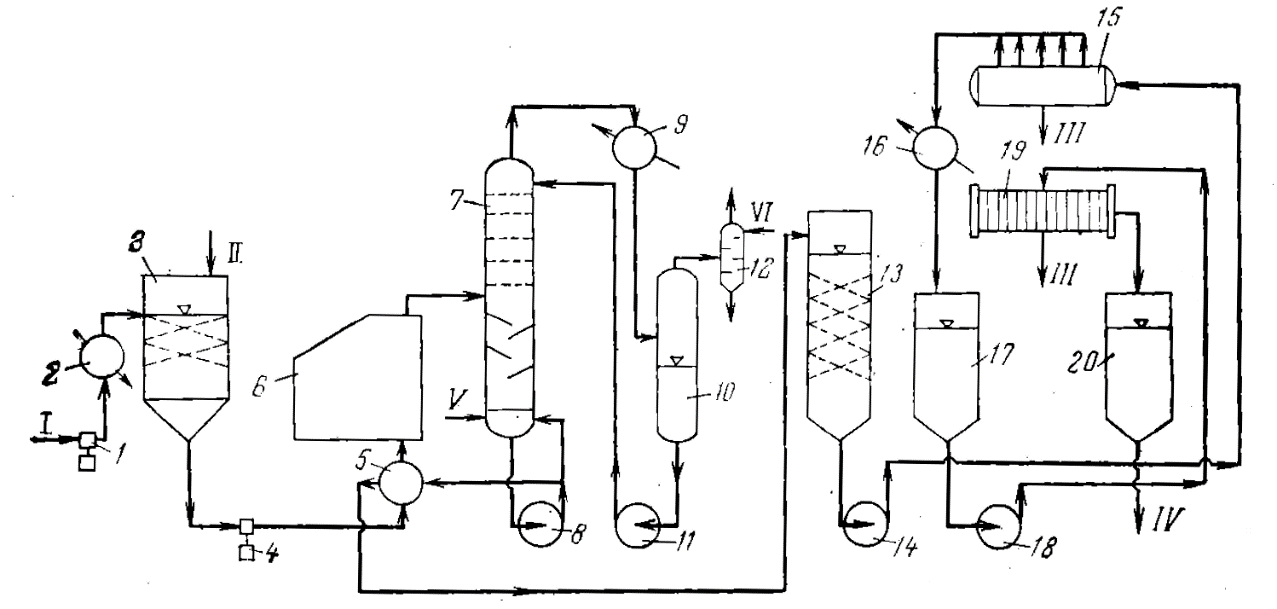

Рисунок. Схема установки АВТ: 1 — трубчатая печь, работающая при атмосферном давлении; 2 -ректификационная колонна, работающая при атмосферном давлении; 3 — газоотделитель; 4 — теплообменники; 5 — трубчатая печь, работающая при пониженном давлении; 6 — ректификационная колонна, работающая при пониженном давлении; 7 — насосы; 8 — холодильники.

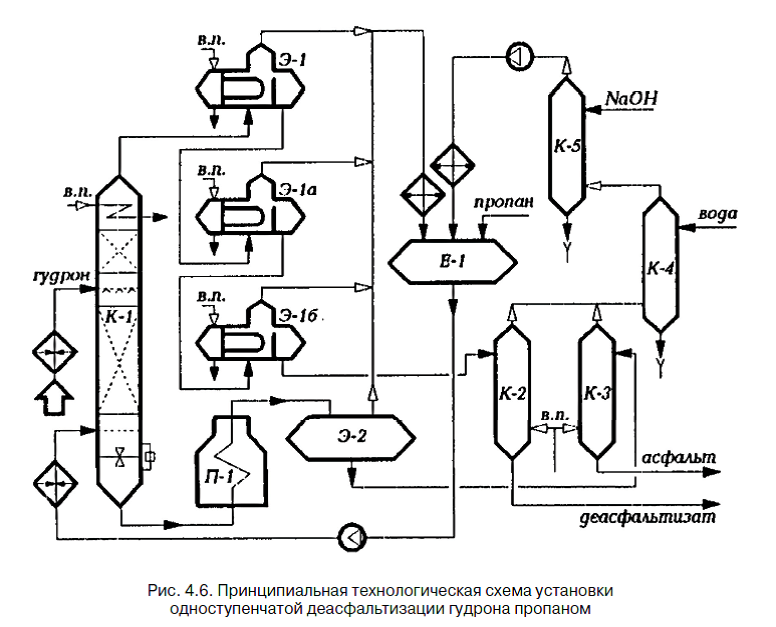

Установки пропановой деасфальтизации гудрона (заруб. — сольвентная деасфальтизация) предназначены для удаления из нефтяных остатков смолисто-асфальтеновых веществ и полициклических ароматических углеводородов с повышенной коксуемостью и низким индексом вязкости. В качестве сырья используются гудроны «маслянистых» нефтей. Целевыми продуктами являются деасфальтизаты, используемые для выработки остаточных масел, а побочными продуктами асфальты (битумы ДА), служащие сырьем для производства битумов и других компонентов стройматериалов или компонентами котельных топлив.

Рисунок. Установка деасфальтизации гудрона. Принципиальная схема

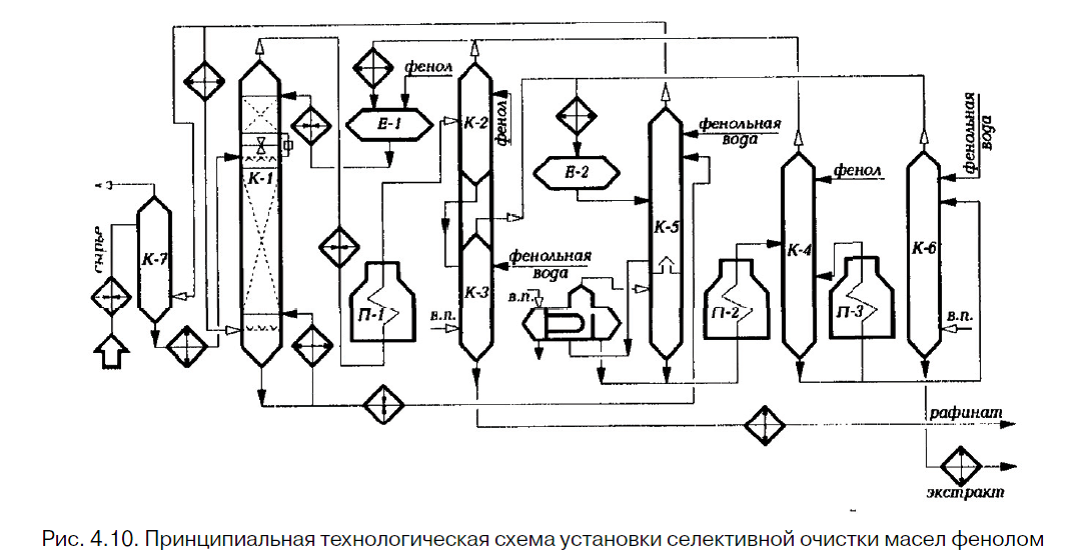

Установки селективной очистки масляных фракций и деасфальтизатов предназначены для удаления смолисто-асфальтеновых веществ и полициклических ароматических углеводородов из масел с целью повышения их индекса вязкости и снижения коксуемости (фактически, деароматизация масел). В качестве сырья используются масляные дистилляты вакуумной перегонки мазутов, деасфальтизаты гудронов. Целевыми продуктами являются рафинаты, которые направляются на депарафинизацию с целью улучшения низкотемпературных свойств масел, а побочными продуктами – экстракты (фактически, концентраты ВМ-полиароматики), которые используются как сырье для производства битумов, технического углерода, нефтяных коксов и т.д.

Рисунок. Установка селективной очистки масел. Принципиальная схема

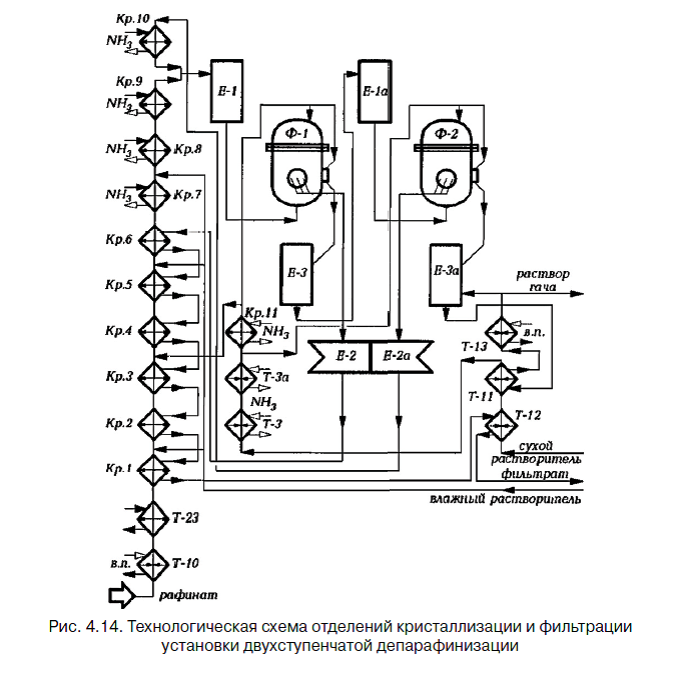

Установки депарафинизации рафинатов кристаллизацией предназначены для удаления из рафинатов высокоплавких парафиновых углеводородов с целью получения масел с низкими температурами застывания.

Различают процессы обычной ДП с получением масел с температурой застывания от -10 до -15°С и глубокой ДП с получением масел с температурой застывания -30 °С и ниже. Процесс представляет собой одну из разновидностей процесса экстракции – экстрактивную кристаллизацию – и основан на разной растворимости углеводородных компонентов масел в некоторых растворителях при низких температурах. Является наиболее трудный процесс в производстве нефтяных масел.

Альтернативой кристаллизации – гидрокаталитическая депарафинизация (селективный гидрокрекинг).

Целевыми продуктами являются депарафинизаты – депарафинированные дистиллятные и остаточные масла, а побочными продуктами – гачи из дистиллятного и петролатумы из остаточного сырья, направляемые на обезмасливание с получением, соответственно, парафинов и церезинов–сырья многих отраслей промышленности.

Рисунок. Установка депарафинизации масел. Принципиальная схема

Контактная очистка нефтепродуктов осуществляется с помощью адсорбентов для улучшения физико-химических свойств и эксплуатационных характеристик.

Из нефтепродуктов удаляют нестабильные продукты разложения углеводородов, кислые и смолисто-асфальтеновые вещества, серо-, азот- и кислородсодержащие соединения, и другие вредные примеси. Адсорбенты – природные продукты (обычно отбеливающие земли). Наиболее часто контактная очистка служит заключит, стадией производства нефтяных масел и применяется для их доочистки после проведения специальной очистки с помощью H2SO4 (сернокислотная очистка) либо избирательными растворителями (селективная очистка). Эффективность контактной очистки определяется температурой процесса, продолжительностью контактирования масла с отбеливающей землей и ее расходом. Последний зависит от активности адсорбента, качества очищаемого масла, необходимой глубины доочистки и, как правило, составляет (в % по массе): для дистиллятных масел 3-5, для остаточных масел 5-20. Увеличение вязкости масел и снижение активности используемой отбеливающей земли требуют более высокой температуры контактирования. Чаще всего доочистку маловязких дистиллятных масел осуществляют при 120-180 °С, вязких остаточных масел – при 180-300 °С. Принципиальная технологическая схема контактной очистки: смешение предварительно тонкоизмельченной отбеливающей земли (размер частиц около 0,1 мм) с очищаемым маслом; контактирование этих компонентов в течение 15-25 мин при выбранной температуре; отгонка остатков селективного растворителя, воды и низколетучих продуктов разложения углеводородов; отделение адсорбента фильтрованием на дисковых или рамных фильтрах. Отработанную отбеливающую землю, в которой остается до 50% по массе масла, подвергают регенерации и возвращают в систему либо используют в качестве наполнителей дорожных битумов, при производстве цемента и т.п. В результате контактной очистки значительно повышается стабильность нефтепродуктов и происходит их осветление. В последнее время при получении множества нефтяных масел контактную очистку успешно заменяют более эффективным методом – гидроочисткой.

Рисунок. Установка контактной очистки. Принципиальная схема

1, 4 – поршневые насосы; 2 – подогреватель; 3 – холодный смеситель; 5 – теплообменник; 6 – печь; 7 контактная колонна; 8, 11, 14, 18 – центробежные насосы; 9, 16 – конденсаторы-холодильники; 10, 17, 20 – приемники; 12 – конденсатор смешения; 13 – горячий смеситель; 15 – дисковый фильтр; 19 – рамный фильтр.

Линии: I – сырье; II – свежий адсорбент; III – отработанный адсорбент; IV – очищенное масло; V – водяной пар; VI – вода.

Гидроочистка, осуществляется действием водорода на прямогонные нефтяные фракции и вторичные продукты их термокаталитической переработки в присутствии катализатора. Применяется с целью получения малосернистых бензинов, реактивных, дизельных и печных топлив, а также подготовки сырья для каталитического крекинга и риформинга, гидрокрекинга и др. Основные реакции, происходящие при гидроочистке: гидрогенолиз связей углерод – гетероатом с практически полным превращением серо-, азот- и кислородсодержащих органических соединений в предельные углеводороды с одновременным образованием легко удаляемых H2S, NH3 и водяных паров; гидрирование непредельных углеводородов. При гидроочистке происходит также разрушение металлоорганических соединений.

Гидроочистку проводят при 250-415 °С, 1-10 МПа, объемной скорости подачи сырья 1-15 ч-1, соотношении водородсодержащий газ: сырье, равном (50-1000):1. Катализаторы обычно алюмокобальтмолибденовый (9-15% МоО3, 2-4% СоО) или алюмоникельмолибденовый (до 12% NiO, до 4% СоО), носитель-А12О3, иногда с добавками цеолитов, алюмосиликатов и др. Содержание водорода в водородсодержащем газе до 90% по объему, расход водорода 0,1-1,0% от массы сырья. Выход жидких продуктов обычно достигает 96-99%, суммарный выход углеводородных газов, бензина, H2S, NH3 и паров Н2О — 1-4%.

Принципиальная технологическая схема гидроочистки: смешение сырья с водородсодержащим газом и предварительный подогрев смеси в теплообменнике; нагрев смеси в трубчатой печи; собственно гидроочистка в одно- или многосекционном реакторе – стальном цилиндрическом аппарате (поскольку процесс экзотермичный, в различные зоны реактора вводят холодный водородсодержащий газ); охлаждение полученного гидрогенизата; отделение его от водородсодержащего, а затем от углеводородных газов соответственно в сепараторах высокого и низкого давления с последующей ректификацией на целевые продукты; очистка газов от H2S, NH3 и водяных паров.

В зависимости от назначения процесса и состава сырья схемы установок гидроочистки могут несколько различаться. Так, для облагораживания бензинов, содержащих значит. количество непредельных углеводородов, применяют так называемую селективную гидроочистку, при которой в сравнительно мягких условиях (250-325 °С) гидрированию подвергаются главным образом диены. Для удаления из дистиллятов одновременно больших количеств сернистых, азотистых и непредельных соединений используют двухступенчатую гидроочистку: на первой ступени при 250-325 °С гидрируются наиболее реакционноспособные диены, на второй при 320-425 °С- остальные примеси. Для переработки высокосернистых тяжелых нефтяных фракций, содержащих повышенные количества металлоорганических и коксообразующих веществ, применяют гидроочистку с предварительной подготовкой сырья в присутствии катализаторов (Гидрообессеривание).

В результате гидроочистки может быть снижено содержание (% по массе): серы в бензинах — с 0,03-0,6 до 10-5, в дизельных топливах с 0,6-2,5 до 0,01-0,2, в вакуумных газойлях с 1,5-3,5 до 0,15-0,4; азота в бензинах с 0,01-0,03 до 10-4, в вакуумных газойлях с 0,05-0,2 до 0,02-0,15; непредельных углеводородов в бензинах с 3-120 до 0,2-0,5, в дизельных топливах с 3-100 до 0,5-6,0; металлов (Ni + V) в вакуумных газойлях с 5*10-5-3*10-4 до 2*10-5-5*10-5. Кроме того, в нефтяных фракциях уменьшается содержание смолистых веществ, улучшаются их запах и цвет, повышается устойчивость к окислению.

Рисунок. Установка гидроочистки масел. Принципиальная схема

1 – печь; 2 – реактор; 3, 7, 15 – колонны; 4, 13 – холодильники; 5, 6, 18, 19 – насосы; 8 – барометрические конденсаторы; 9 – эжектор; 10 – барометрический колодец; 11, 17 – теплообменники; 12, 14, 21 – сепараторы; 16 – фильтр; 20 — компрессор;

Линии: I – сырье; II – водородсодержащий газ риформинга; III – гидроочищенное масло; IV – углеводородный газ; V – отгон; VI – сероводород; VIII – моноэтаноламин; IX – вода; X – неконденсированные газы.

кратко

Особенности Объекта O.Vlu06

подробнее…

Включена стадия контактной очистки и гидроочистки.

кратко

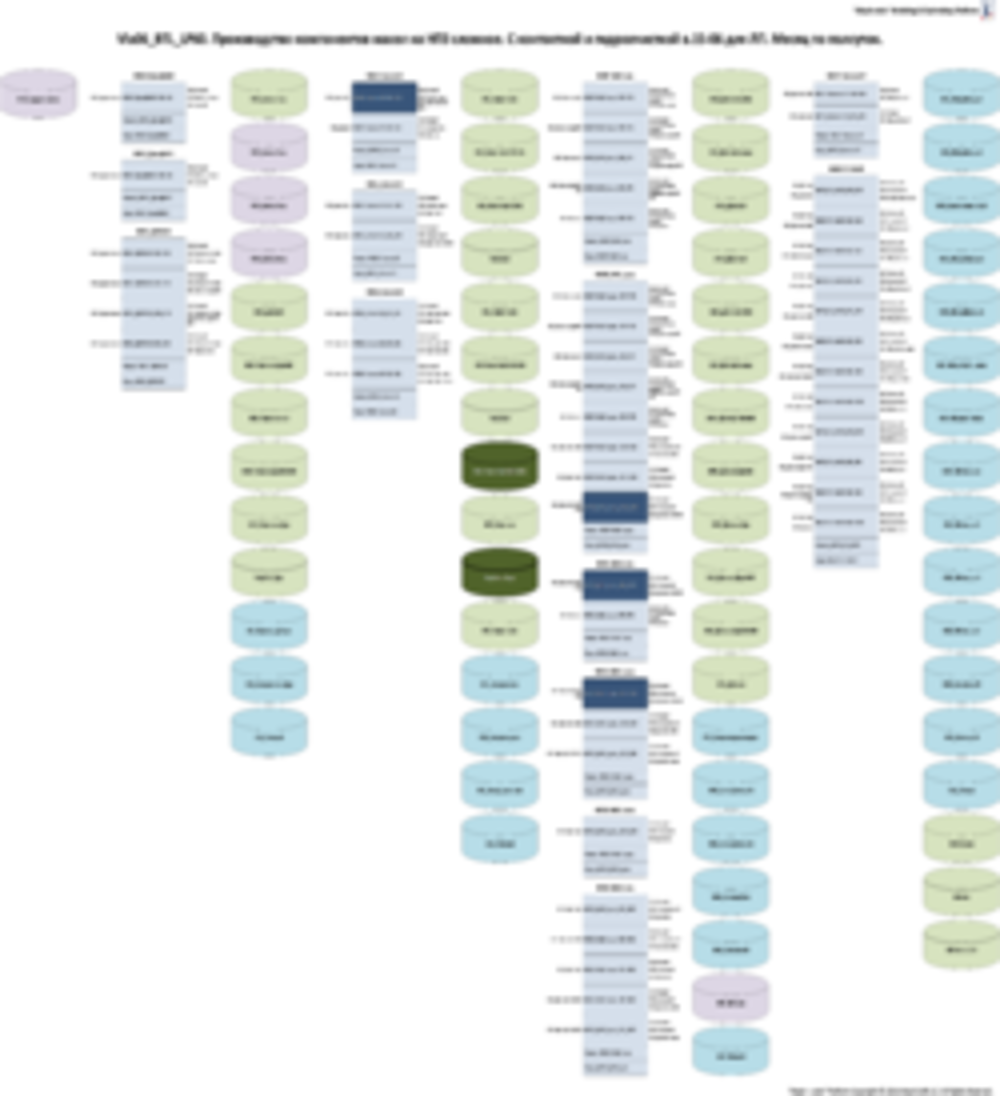

Схема Объекта

подробнее…

Рисунок. Общий вид потоковой схемы объекта «с именами»

Рисунок. Фрагмент потоковой схемы объекта «со стрелками»

кратко

Особенности Решения S.Vlu06_RSC_MP60fact.

Особенности Задачи

подробнее…

См. Решение Vlu06_BTL_LP60. Производство компонентов масел на НПЗ сложное. С контактной и гидроочисткой в.15-06 для ЛП. Месяц по полсуток.

Отличие от Vlu06_BTL_LP60:

Определить календарный план выпуска продукции на оставшиеся 2 декады по результату работы 1 декады, минимизируя потери от переходов на установках и отклонения от номинальной производительности. Пересчет календарного плана.

Подробный учет условий перепланирования – заданный факт работы за первую декаду, имеющий отклонения от плана производства.

Заданная работа установок (выделено желтым) и объемы переработки (выделено желтым) за первую декаду – 20 смен (выделено голубым)

Рисунок. Фрагмент формы – стадия, установка, операция, поток

кратко

Исходные данные

подробнее…

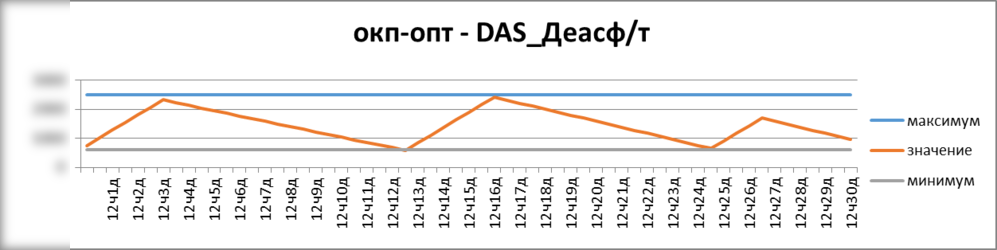

Деасфальтизация гудрона и дуосол очистка

Рисунок. Фрагмент формы – стадия, установка, операция, поток

Примечание. Видны знаки фиксации заданных значений потоков и график выполнения операций.

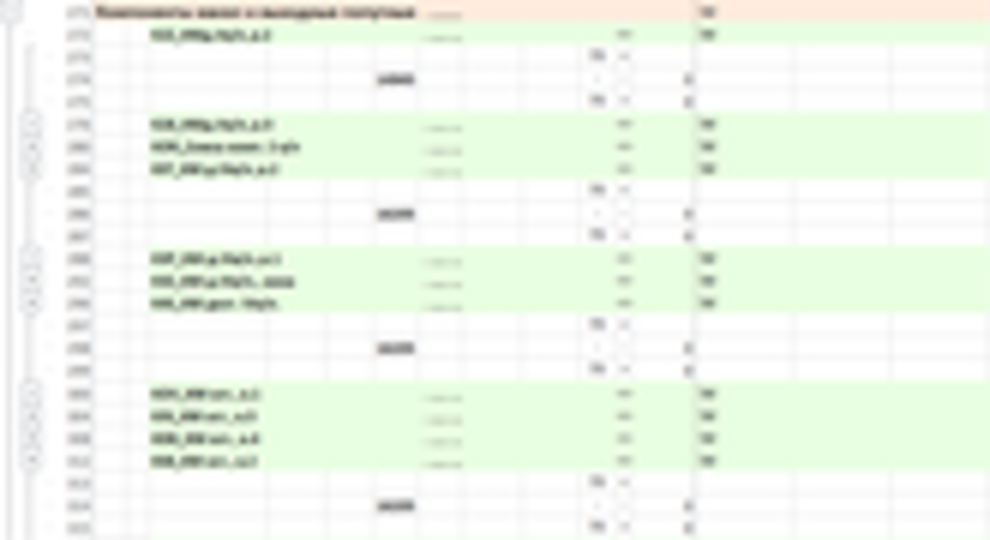

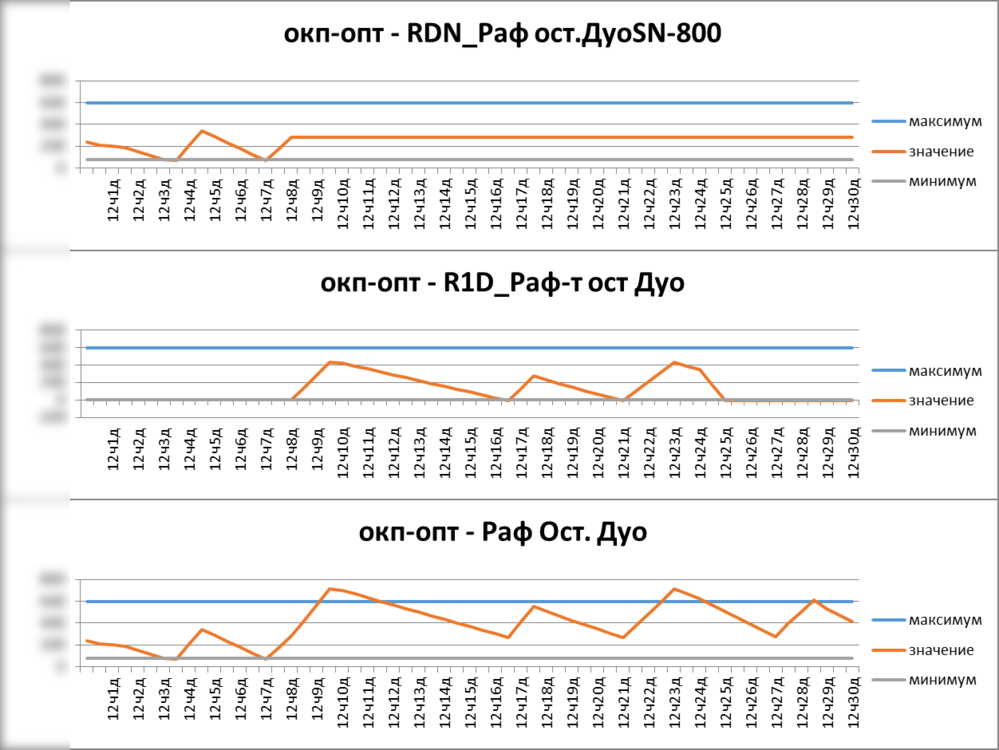

Селективная очистка

Рисунок. Фрагмент формы – стадия, установка, операция, поток

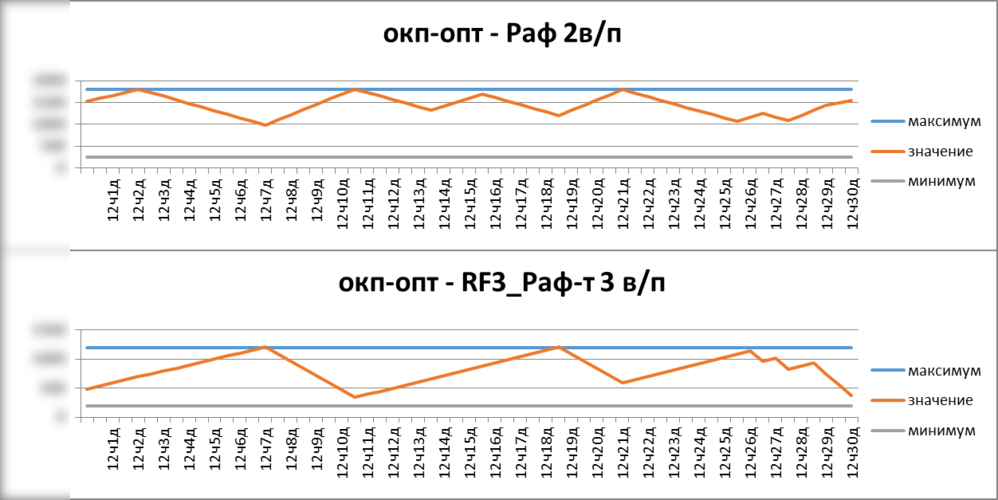

Депарафинизация

Рисунок. Фрагмент формы – стадия, установка, операция, поток

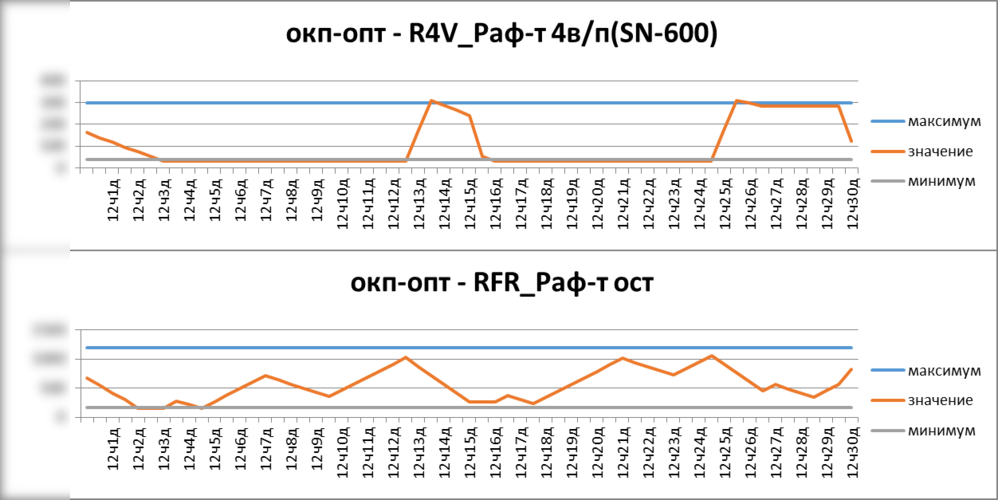

Контактная очистка и гидроочистка

Рисунок. Фрагмент формы – стадия, установка, операция, поток

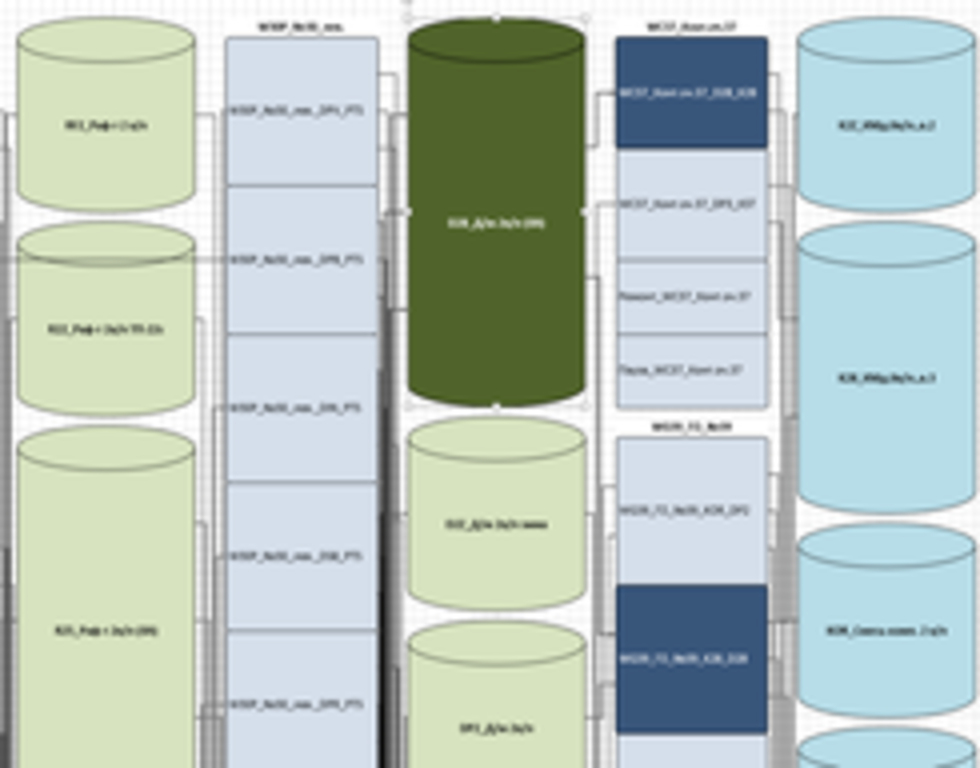

Сырьевые емкости убывающим итогом и продукт стадии деасфальтизации – деасфальтизат гудрона и рафинаты дуосол очистки.

Рисунок. Фрагменты формы – стадия, емкость

Промежуточные емкости под рафинаты селективной очистки

Рисунок. Фрагменты формы – стадия, емкость

Депарафинированные компоненты масел

Рисунок. Фрагменты формы – стадия, емкость

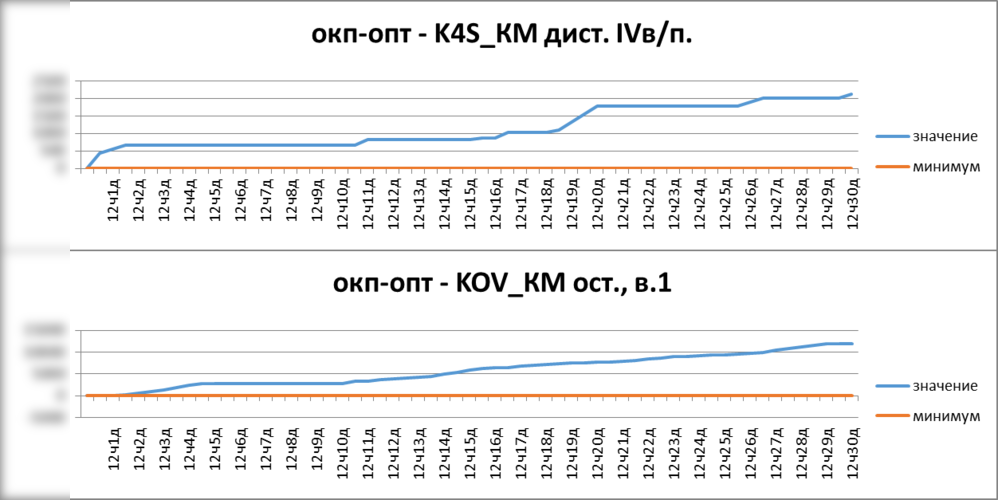

Контактно и гидроочищенные компоненты масел нарастающим итогом

Рисунок. Фрагменты формы – стадия, емкость

кратко

Результаты решения

подробнее…

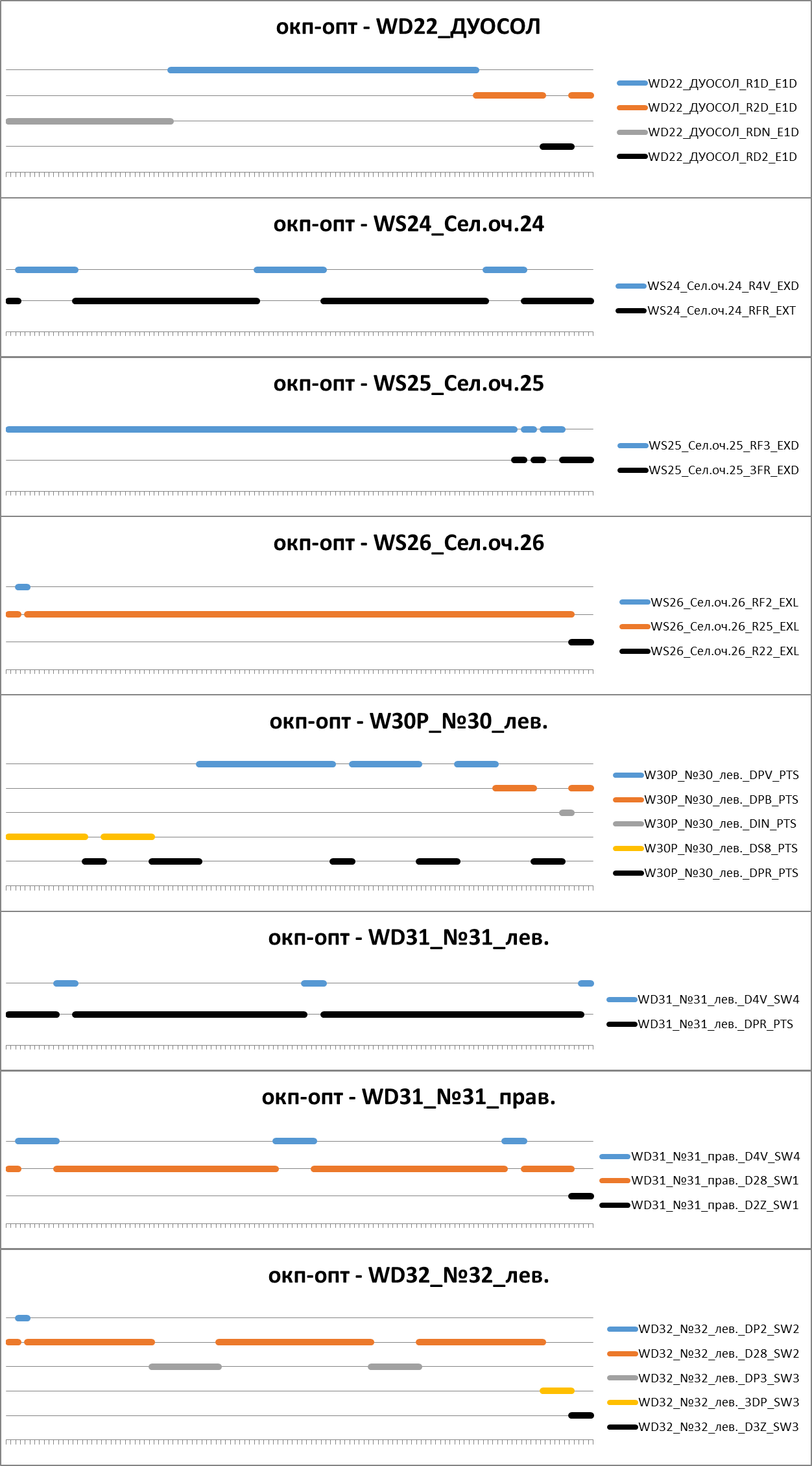

Фрагменты расписания

Рисунок. Фрагмент расписания выполнения операций

Фрагменты расписания потоков.

Рисунок. Фрагмент расписания потоков

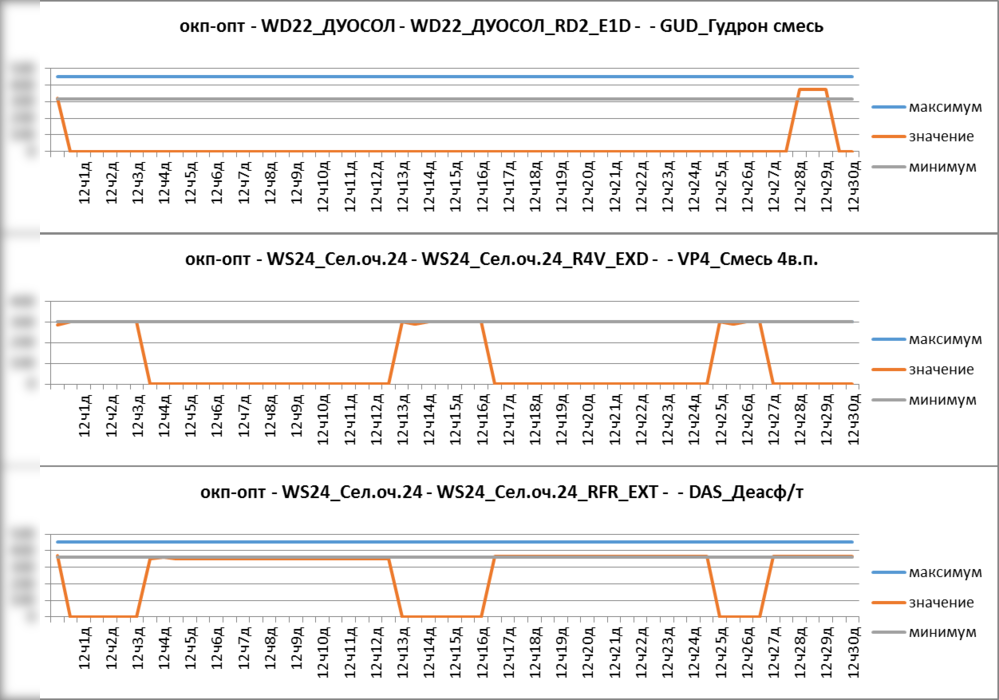

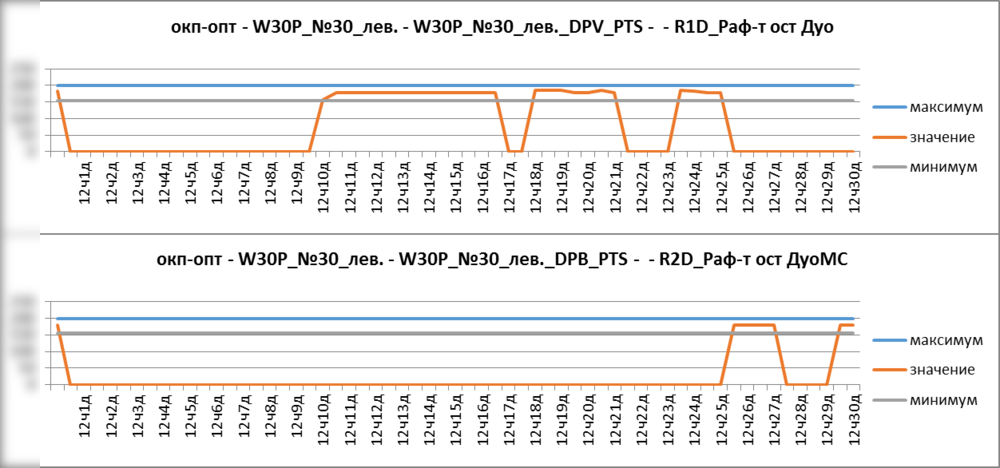

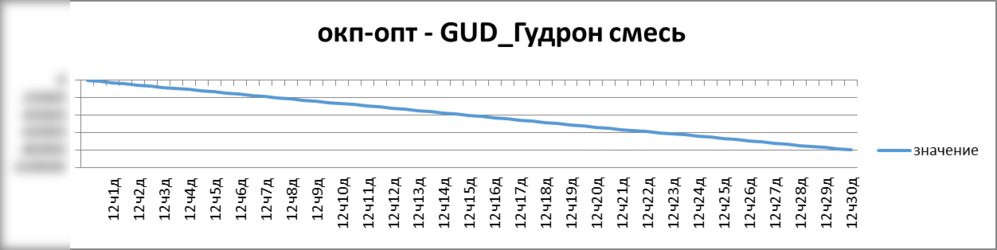

Потребление производством гудрона, масляных погонов убывающим итогом

Рисунок. Фрагмент расписания уровня запасов в емкостях

Запасы деасфальтизата и рафинатов дуосол очистки в резервуарах

Рисунок. Фрагмент расписания уровня запасов в емкостях

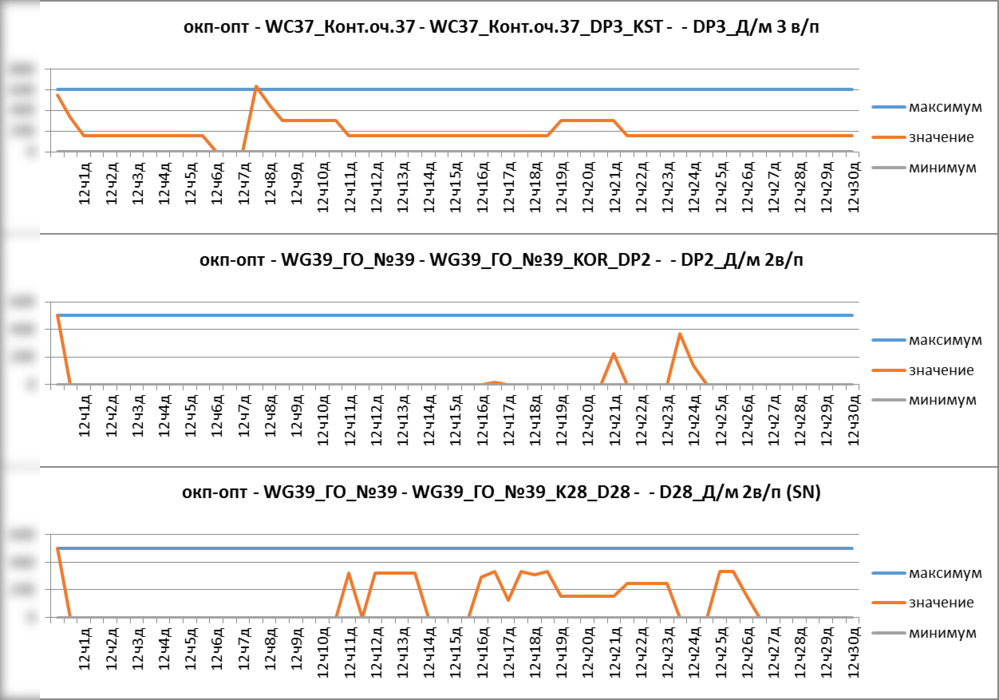

Запасы рафинатов в резервуарах

Рисунок. Фрагмент расписания уровня запасов в емкостях

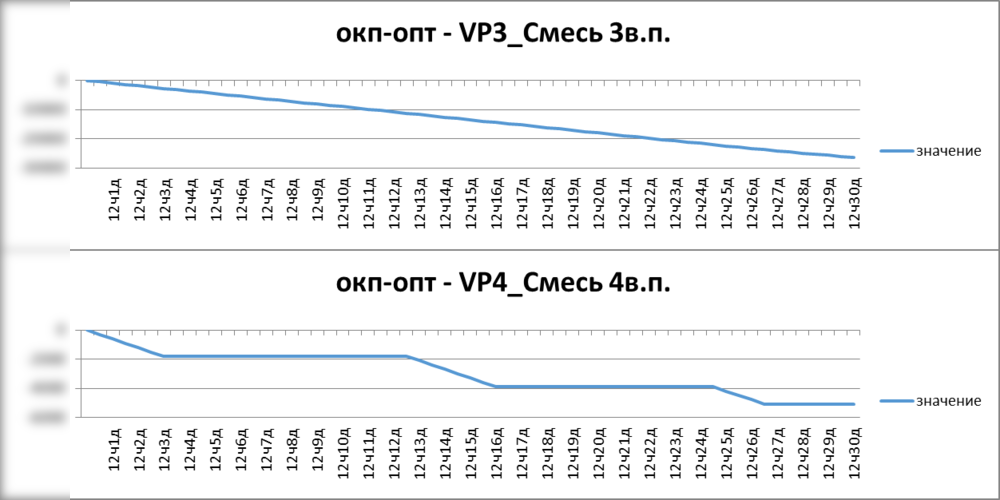

Запасы депарафинированных масел

Рисунок. Фрагмент расписания уровня запасов в емкостях

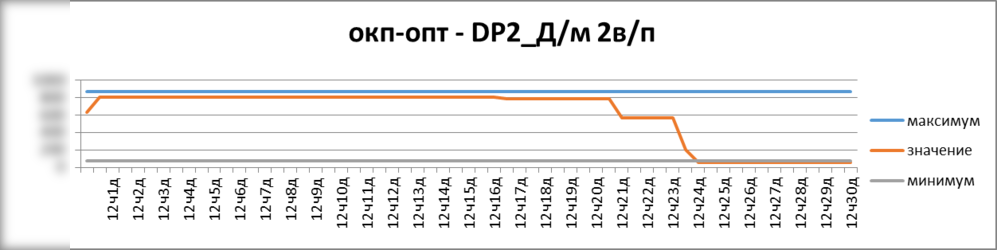

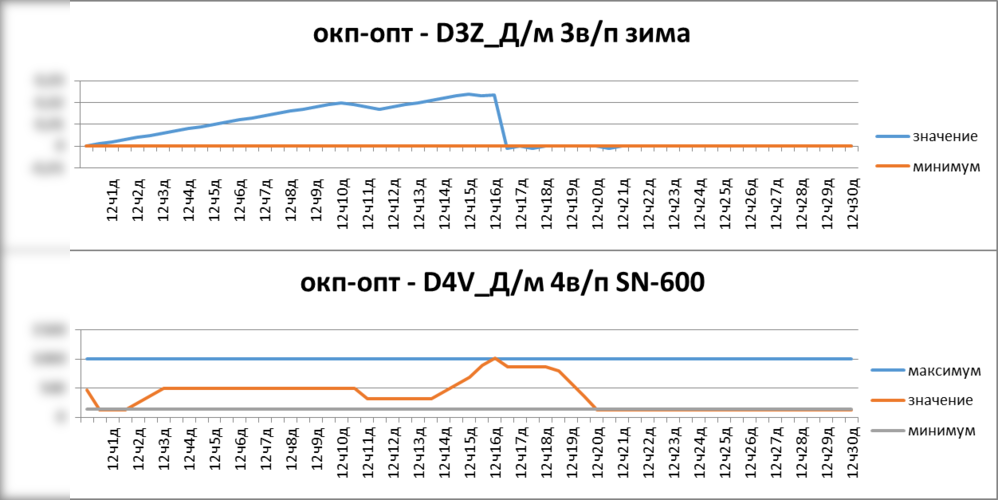

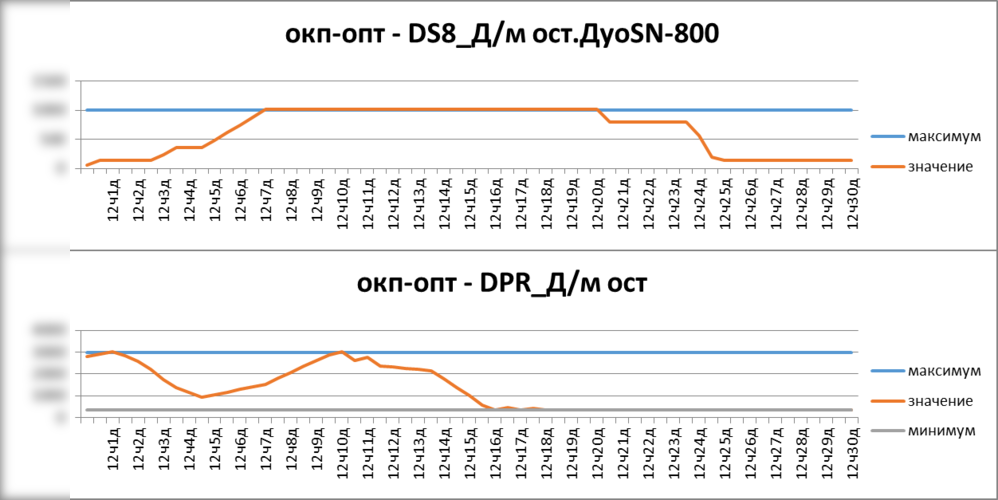

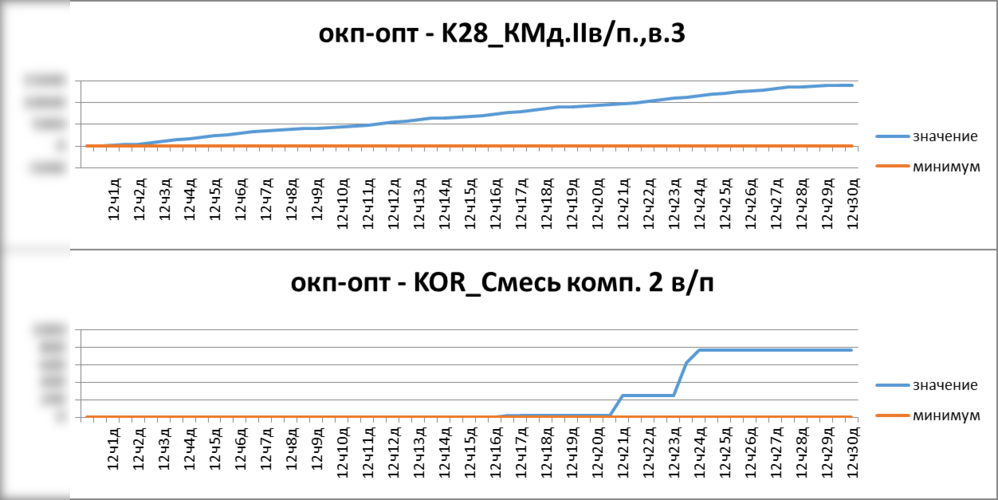

Контактно и гидроочиценные компоненты масел нарастающим итогом

Рисунок. Фрагмент расписания уровня запасов в емкостях

Пользовательские отчеты по работе установок и состоянию емкостей

Отчет «время вниз» от установок:

Рисунок. Фрагмент отчета «время вниз» от установок

Отчет «время вниз» от емкостей:

Рисунок. Фрагмент отчета «время вниз» от емкостей

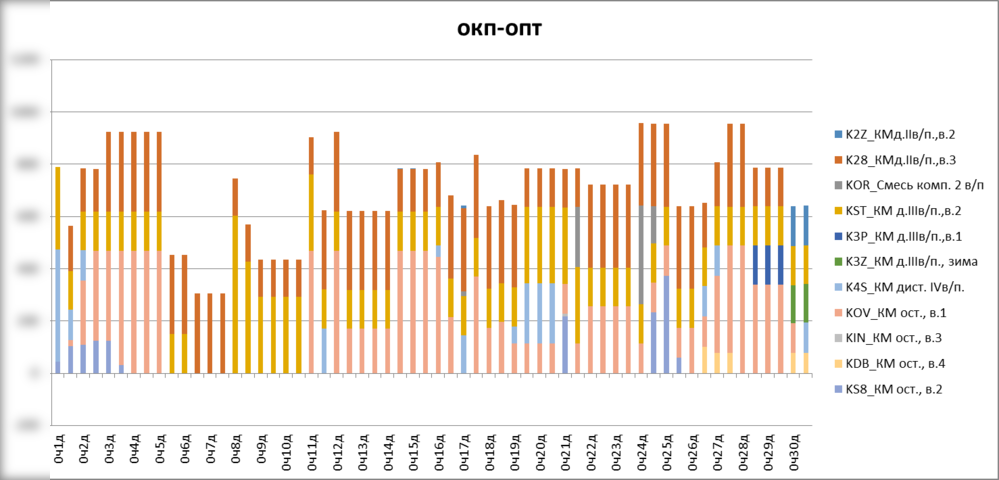

Выход компонентов с производства по сменам:

Рисунок. Гистограммы изменения состояния емкостей

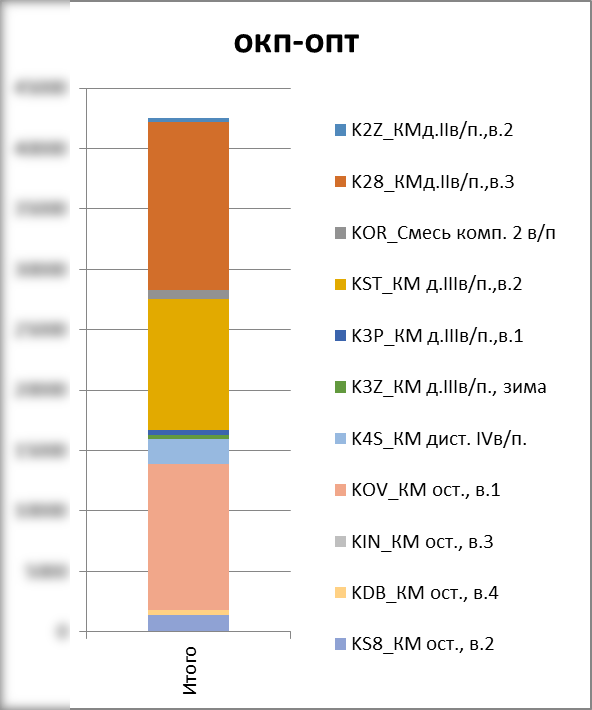

Выход компонентов масел с производства за месяц:

Рисунок. Гистограммы изменения состояния емкостей

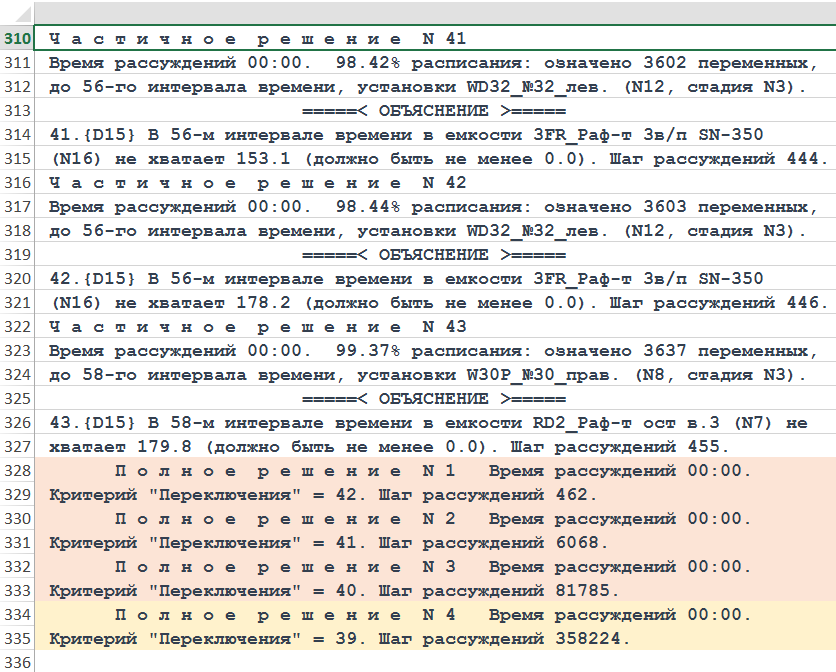

Объяснения решения

Рисунок. Фрагмент трассы объяснений хода рассуждений Решателя DP

Объяснения решения

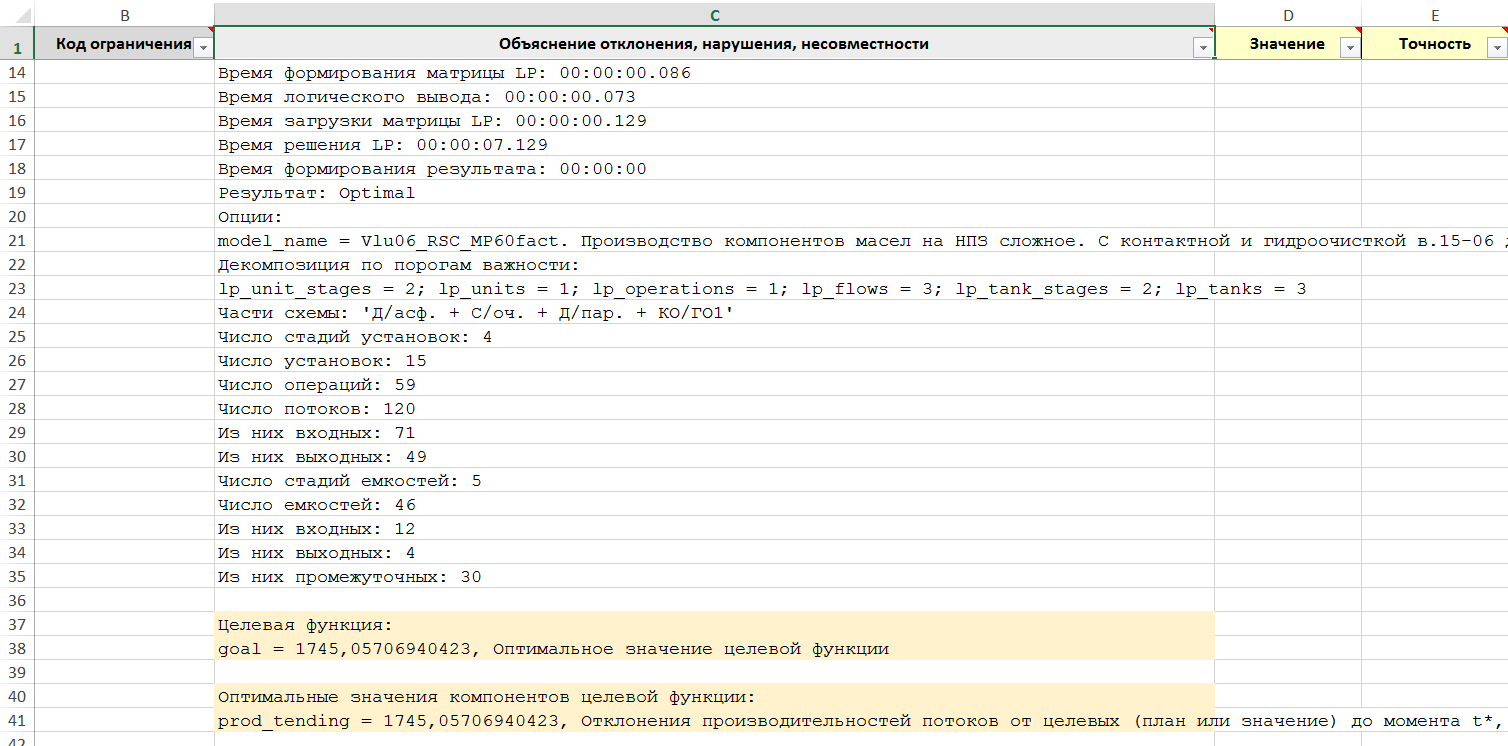

Рисунок. Фрагмент трассы объяснений Решателя LP

Размерность задачи и характеристики расчета

Размерность задачи ДП:

Стадий 4, Установок 12, Операций 61, Емкостей 32, Интервалов 60, Переменных 3660.

Размерность задачи ЛП:

Стадий 4, Установок 15, Операций 59, Емкостей 46, Интервалов 60, Переменных 8477, Ограничений 19696.

Характеристики расчета:

Частичных решений 43; Полных решений 4;

Шагов до 1го полного 462; до наилучшего полного 358224;

Минут до 1го полного 00:00,000; до наилучшего полного 00:00,000;

Минут до оптимального ЛП 00:07,129

Решатель KS3 и LpSolve, сервер Intel Core i5-4570 3,2GHz.

кратко