Описание Области

подробнее…

Установка по производству полиэтилена высокого давления «Полимир-50» представляет собой параллельно-последовательную цепь технологических аппаратов.

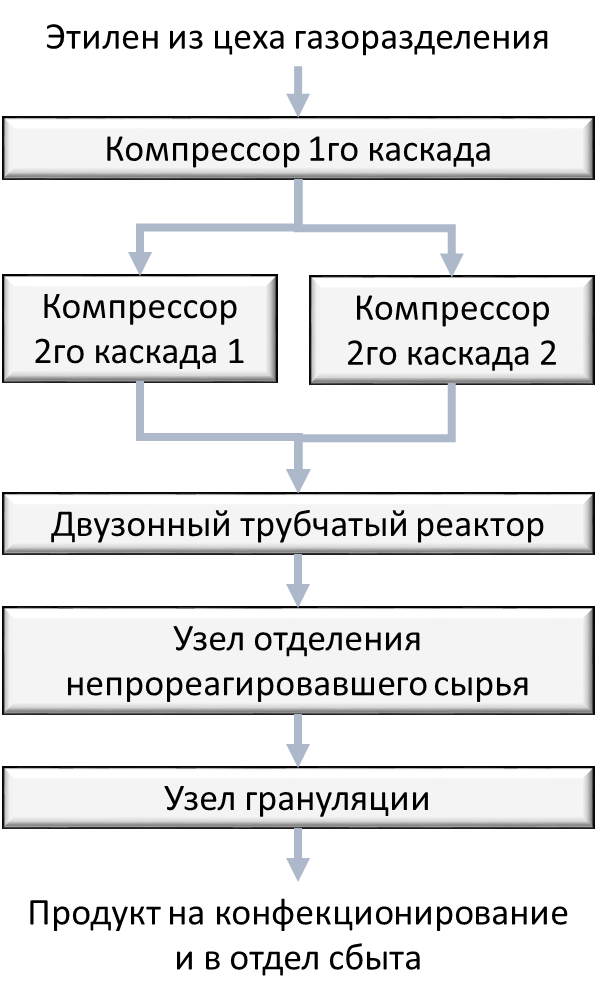

Пройдя подготовку в ряде аппаратов цеха синтеза, реакционная смесь последовательно сжимается в компрессоре первого каскада и двух параллельно работающих компрессорах второго каскада, определяющих производительность установки. Затем смесь подается в двухзонный трубчатый реактор, где при давлении около 200 МПа и температуре порядка 300С происходит синтез полиэтилена из этилена. В зависимости от значений основных режимных параметров в реакторе (давления и температуры), а также от количества модификатора в синтез-газе получается полиэтилен с разными химико-технологическими свойствами.

Пройдя подготовку в ряде аппаратов цеха синтеза, реакционная смесь последовательно сжимается в компрессоре первого каскада и двух параллельно работающих компрессорах второго каскада, определяющих производительность установки. Затем смесь подается в двухзонный трубчатый реактор, где при давлении около 200 МПа и температуре порядка 300С происходит синтез полиэтилена из этилена. В зависимости от значений основных режимных параметров в реакторе (давления и температуры), а также от количества модификатора в синтез-газе получается полиэтилен с разными химико-технологическими свойствами.

Рисунок. Принципиальная схема производства полиэтилена

Рисунок. Принципиальная схема производства полиэтилена

Различные сочетания таких свойств, как показатель текучести расплава и его плотность, определяют марку полиэтилена, а показатели однородности, цветности и прозрачности — его сортность. Пройдя узел отделения непрореагировавшего сырья и грануляции, полиэтилен подается на конфекционирование для переработки в товарную продукцию и отгрузки потребителям. На выходе агрегата предусмотрены резервуары под вырабатываемую продукцию различных марок.

На установке за месяц поочередно производится полиэтилен пяти марок М1-М5. При этом некондиционный полиэтилен, сочетание плотности и показателя текучести расплава которого не соответствует ни одной из запланированных марок, получается в основном в следующих ситуациях:

• при переходе с выпуска одной марки на производство другой без изменения числа работающих компрессоров;

• при переходе с выпуска одной марки на производство другой с одновременным изменением числа работающих компрессоров с одного на два и с двух на один;

• при изменении числа работающих компрессоров и неизменности марки производимого полиэтилена;

• при пуске установки на одном или двух компрессорах.

кратко

Особенности Объекта O.Polyeth

подробнее…

Производство и отгрузка товарного полиэтилена включает в себя несколько стадий, организационно представленные в виде цехов.

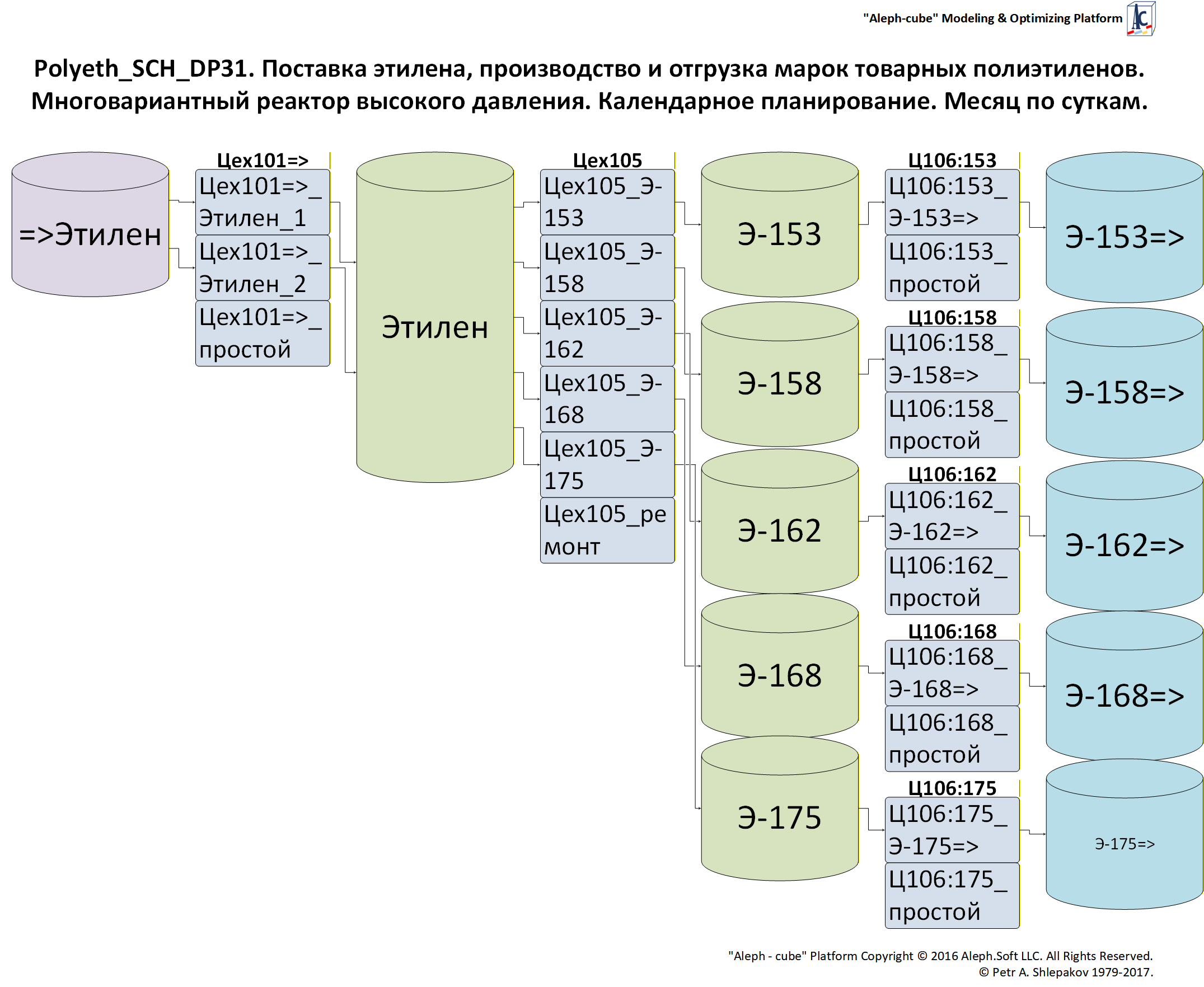

Цех 101 (газоразделения) представлен в модели только в качестве поставщика сырья для Цеха 105 (синтеза) установкой «Цех101=>», моделирующей поступление сырья – этилена из цеха газоразделения, описываемого емкостью «=>Этилен» убывающим итогом в промежуточные резервуары цеха 105, опиваемых емкостью «Этилен».

Цех 105 (синтеза) представлен в модели установкой по производству полиэтилена высокого давления «Полимир-50», производящей из сырья – этилена емкости «Этилен» разными режимами работы установки марки товарного полиэтилена, поступающих в резервуары цеха, описываемых отдельными емкостями под каждую марку «Э-153», «Э-158», «Э-162», «Э-168», «Э-175».

Цех 106 (конфекционирования) представлен в модели в качестве потребителя продукции цеха 105 и отгружающего заказчикам товарный полиэтилен, установками «Ц106:153», «Ц106:158», «Ц106:162», «Ц106:168», «Ц106:175», моделирующих поступление каждой выпускаемой марки продукта в цех 106 — на конфекционирование и в отдел сбыта, отгружая произведенный полиэтилен разных марок из емкостей «Э-153», «Э-158», «Э-162», «Э-168», «Э-175», отправленный объем которого учитывается нарастающим итогом емкостями «Э-153=>», «Э-158=>», «Э-162=>», «Э-168=>», «Э-175=>» для каждой марки продукта

Схема Объекта

Рисунок. Потоковая схема объекта «со стрелками»

кратко

Особенности Решения S.Polyeth_SCH_DP31.

Особенности Задачи

подробнее…

Работа установки «Полимир-50» планируется на основе требований ряда различных производственных подразделений комбината: цеха синтеза полиэтилена, цеха газоразделения и отдела сбыта готовой продукции или цеха конфекционирования, а также службы эксплуатации технологического оборудования (ответственной за ремонты агрегата).

Основным критерием работы цеха синтеза является минимизация выпуска некондиционной продукции путем рационального выбора последовательности и сроков производства полиэтилена разных марок. Руководство цеха газоразделения заинтересовано в том, чтобы количество вырабатываемого цехом сырья удовлетворяло потребности цеха синтеза в каждый момент времени. Отдел сбыта обязан обеспечить своевременную отгрузку заказчику полиэтилена требуемых марок в нужном количестве. Служба эксплуатации оборудования должна своевременно производить планово-предупредительные ремонты компрессоров при условии их останова.

С учетом интересов перечисленных служб задача расчета оперативного плана-графика работы установки формулируется следующим образом: на заданном интервале планирования требуется определить последовательность и продолжительность производства полиэтилена заданных марок (т.е. сроки переналадки агрегата с выпуска одной марки на другую), оптимальные для цеха синтеза по критерию минимума суммарных потерь от переналадок (в соответствии с матрицей потерь), с учетом:

• интегральных плановых заданий по выпуску каждой марки;

• длительности ремонтов оборудования;

• заданного графика поступления сырья;

• графиков поставки полиэтилена, связанных с жесткими требованиями отгрузки определенных объемов продуктов на заданных интервалах времени;

• начальных запасов сырья и продуктов, а также ограниченной вместимости резервуаров под сырье и продукты;

• приоритетности выпуска некоторых марок (ряд марок по возможности выпускать в начале периода);

• альтернативности выпуска марок агрегатом.

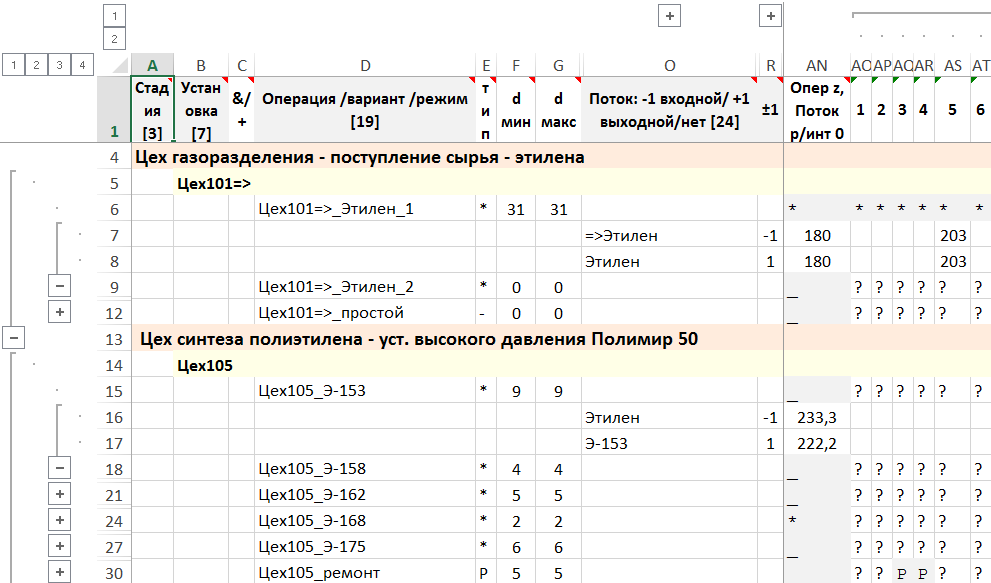

Размерность задачи

• Горизонт планирования: 31 день. Число интервалов времени на горизонте: 31 = 31 * 1.

• Число стадий установок: 3. Число установок: 7. Число операций: 19.

• Число потоков: 24. Из них входных: 12. Из них выходных: 12.

• Число стадий емкостей: 4. Число емкостей: 12, входных: 5, выходных: 1, промежуточных: 6.

• Общее число переменных: 589, свободны из них не более 217, входят в критерий 31.

• Вычисленных переменных: 348, после проверки фрагментов 415 из 589 переменных означено (70%), осталось 174.

Вычислительная сложность задачи

• Общая априорная: 2^589 ~ 2,026e+177 ~ 2,026×10^177;

• По свободным переменным: 2^217 ~ 2,106e+65 ~ 2,106×10^65;

• После вычисления зависимых и проверки фрагментов решения: 589-415=174, 2^174 ~ 2,395e+52 ~ 2,395×10^52.

.

кратко

Исходные данные

подробнее…

Цех газоразделения и синтеза

Рисунок. Фрагмент формы – стадия, установка, операция, поток

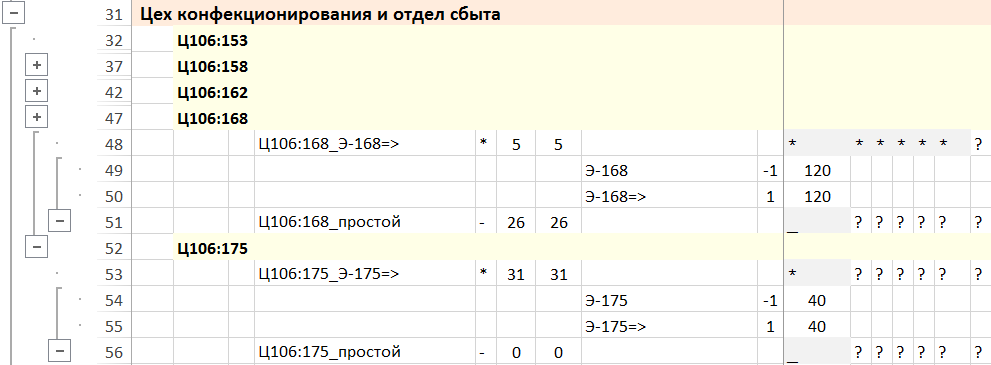

Цех конфекционирования и отдел сбыта

Рисунок. Фрагмент формы – стадия, установка, операция, поток

кратко

Результаты расчета

подробнее…

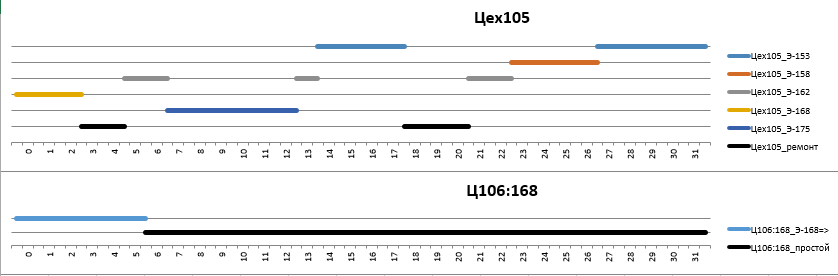

Расписание операций – графики цеха синтеза и цеха конфекционирования

Рисунок. Фрагмент расписания выполнения операций

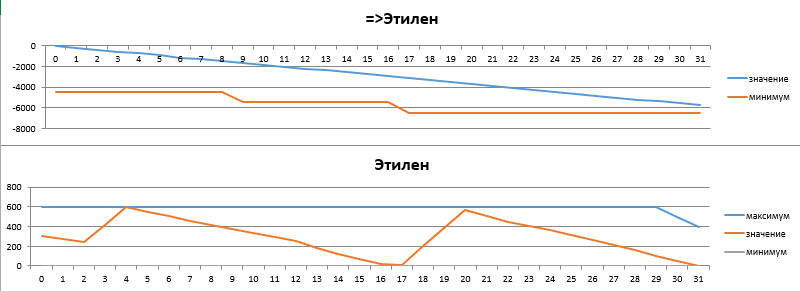

Графики емкостей – потребление этилена, запасов этилена

Рисунок. Фрагмент расписания уровня запасов в емкостях

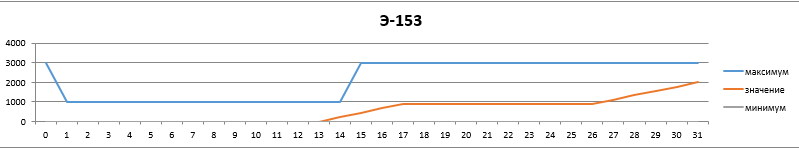

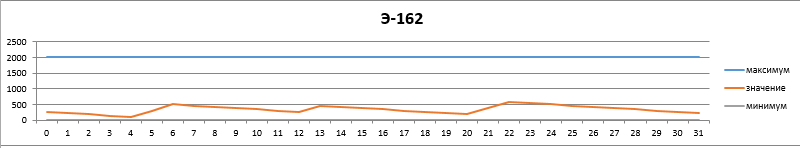

Графики запасов товарных полиэтиленов

Рисунок. Фрагмент расписания уровня запасов в емкостях

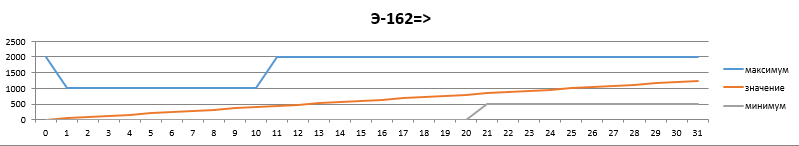

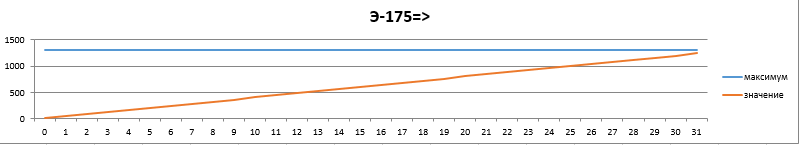

Графики отгруженного полиэтилена

Рисунок. Фрагмент расписания уровня запасов в емкостях

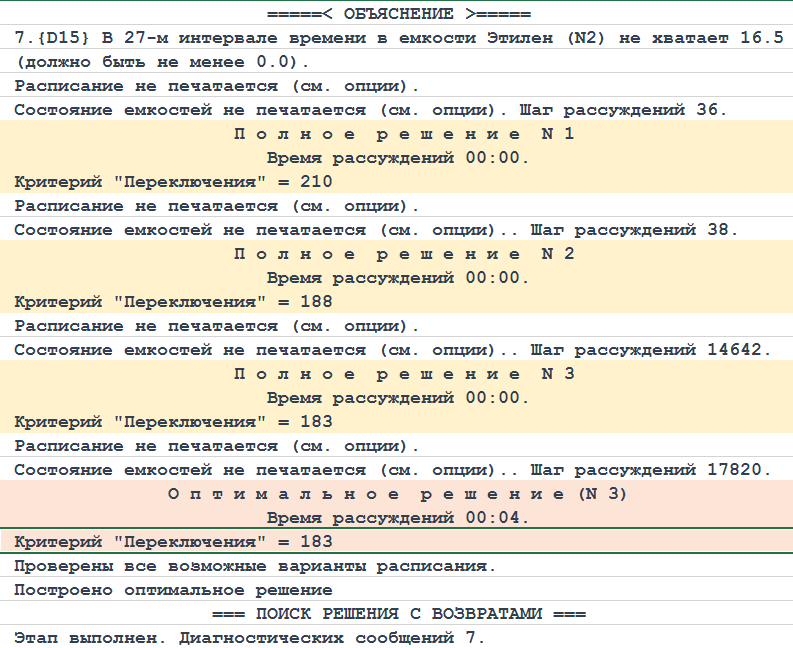

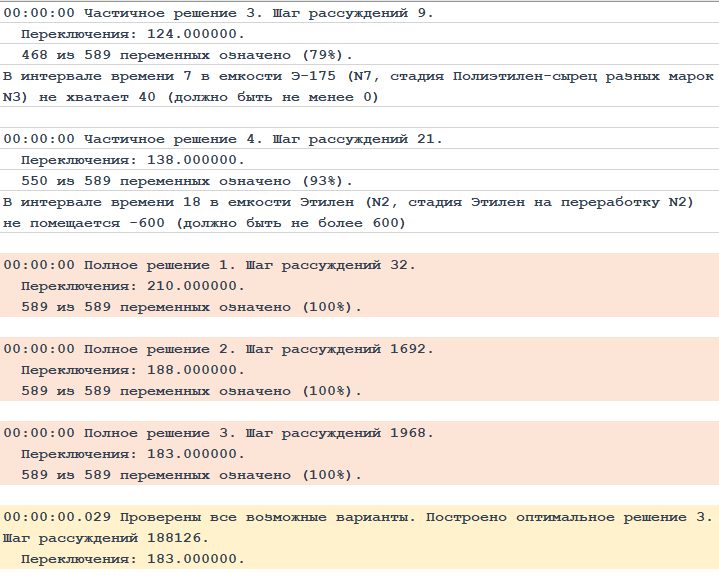

Объяснения решения

Рисунок. Фрагмент трассы объяснений хода рассуждений Решателя DP. Процессор Intel(R) Core i5-4570 CPU 3.20GHz

Рисунок. Фрагмент объяснений хода рассуждений Решателя DP-ED с улучшенным прогнозом уровня в резервуарах. Процессор AMD Ryzen AI 9 HX 370 2.0GHz 2024 года

Отличия:

• В Решателе DP-ED улучшена математически корректная оценка границ на ветвях, т.е. прогноз уровня в резервуарах в следующих интервалах времени;

• За счет уточненной оценки границ количество частичных решений сократилось с 7 до 4, первое полное решение получено раньше.

• Время построения оптимального решения уже не 4 минуты, а 0,029 секунды.

• Вместо процессора Intel(R) Core i5-4570 CPU 3.20GHz 2013 года, разогнанного до 4.5GHz, использован процессор AMD Ryzen AI 9 HX 370 2024 года 2.0GHz, который автоматически разгонялся до 4,8GHz.

• За счет строгой модели оптимизации объема оперативной памяти для алгоритма, снизилась емкостная сложность задачи, и задача, видимо, полностью поместилась в кэше 24 Mb.

кратко