Описание Области

Проектирование нефтехимического комбината. В нефтехимическом комбинате планируется постройка установок следующих процессов:

• Производство этилена и пропилена

• Производство синтез-газа

• Производство окиси этилена

• Производство полипропилена

• Производство окиси полипропилена

• Производство метанола

• Производство бензола

• Производство жирных спиртов

• Производство этилбензола

• Производство полиэтилентерефталата

• Производство стирола

• Производство полистирола

Примечание. Далее приведено описание технологического оборудования и процессов для общего знакомства с данной предметной областью, ее понятиями и используемыми терминами. Как профессиональным технологам, так и имеющим общее представление о данной предмете это описание рекомендуется пропустить.

Производство этилена и пропилена

подробнее…

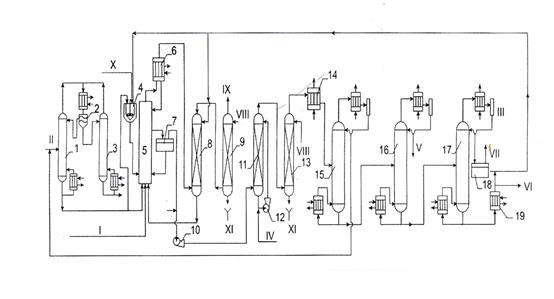

Производство этилена включает следующие узлы: пиролиз, подготовку пирогаза к компримироваиию, компримирование пирогаза, его очистку от сернистых соединений и осушку, газоразделение.

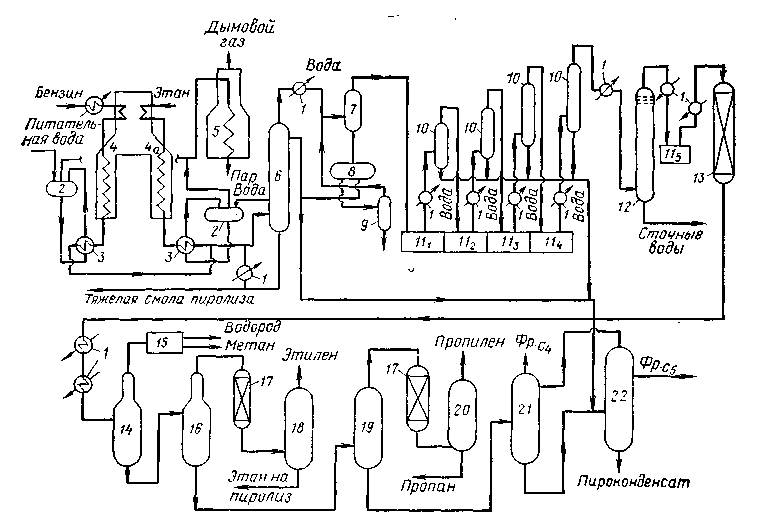

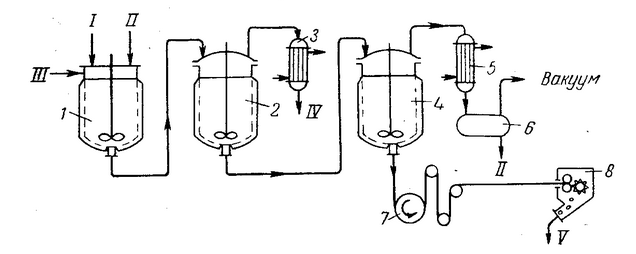

Рисунок. Схема производства ЭП-300: Принципиальная схема этиленового производства ЭП-300

1 — теплообменные аппараты; 2 — барабан-паросборник; 3 — закалочно-испарительные аппараты; 4 — печи пиролиза бензина; 4а — течь пиролиза этана; 5 — пароперегреватель; 6 — колонна первичного фракционирования; 7 — сепаратор; 8 — отстойник; 9 — отпарная колонна; 10 — сепараторы; 111-5- компрессоры 1—5 — ступени; 12 — колонна щелочной очистки; 13 — осушители; 14 — деметанизатор; 15 — холодный блок; 16 — этан-этиленовая колонна; 17 — реакторы гидрирования; 18 — деэтанизатор; 19 — пропан-пропиленовая колонна; 20 — депропанизатор; 21 — дебутанизатор; 22 — депентанизатор.

Узел пиролиза. Углеводородное сырье подвергается пиролизу в смеси с водяным паром в печи 4. Этановая фракция после отделения газоразделения (этан-рецикл) также пиролизуется в печи 4а. Реакционная смесь печей с температурой 815— 850 °С подвергается закалке в закалочно-испарительных аппаратах 3. Здесь за счет охлаждения пирогаза до 350—450 °С вырабатывается пар давлением 11—14 МПа, который после отделения от воды в барабанах-паросборниках 2 и перегрева в пароперегревателе 5 до 540 °С используется для привода турбин пирогазового и пропиленового компрессоров, а также для насосов подачи питательной воды.

Подготовка пирогаза. Парогазовая смесь, охладившись дополнительно до 175—180 °С в результате смешения с циркулирующим котельным топливом, поступает в колонну первичного фракционирования 6. Из куба этой колонны отводится обезвоженная тяжелая фракция — котельное топливо, а сверху — более легкие фракции.

Тепло циркулирующего котельного топлива расходуется на подогрев сырья и выработку пара низкого давления. Поток, уходящий с верха колонны 6 при температуре 95—110°С, охлаждается в теплообменниках 1 до 40 °С и поступает в сепаратор 7, где пирогаз отделяется от сконденсировавшихся углеводородов и воды, которые затем разделяются в отстойнике 8. Часть пироконденсата подается в колонну первичного фракционирования в качестве орошения основное количество его в смеси с жидкими продуктами пиролиза, выделившимися на стадии компримирования пирогаза, направляется в депентанизатор 22. Вода, после выделения из нее углеводородов в от-парной колонне 9, поступает в узел получения пара разбавления, откуда пар разбавления подается в печи пиролиза.

Компримирование, очистка и осушка. Пирогаз из сепаратора с температурой 40 °С поступает на всасывающую линию первой ступени пятиступенчатого пирогазового компрессора 11. На I—IV ступенях он компримируется до давления 1,9 МПа, охлаждается в межступенчатых холодильниках /, отделяется от жидких углеводородов в сепараторах 10, после чего передается на очистку. Очищается пирогаз от сероводорода и диоксида углерода в колонне щелочной очистки 12 при давлении 1,9 МПа и температуре 45—50 °С. Затем он охлаждается в холодильнике / и компримируется до давления 4 МПа в V ступени компрессора 11. Далее пирогаз охлаждается в холодильниках / до 150С и поступает в осушители 13, заполненные цеолитами, где он осушается до точки росы минус 60 — минус 70 °С.

Газоразделение. Осушенный пирогаз последовательно охлаждается в холодильниках / до минус 130 °С и направляется в деметанизатор 14. С верха деметанизатора отводятся водород и метан, разделение которых осуществляется в холодном блоке 15, а кубовый продукт из него подается в этан-этиленовую колонну 16. Верхний продукт колонны 16 — этан-этиленовая фракция — подвергается селективному гидрированию водородом в реакторах 17 для удаления ацетилена с помощью палладийсодержащих катализаторов.

С верха колонны 18 выделяется товарный этилен, с низа этан, возвращаемый на пиролиз. Кубовый продукт колонны 16 направляется в колонну выделения пропан-пропиленовой фракции 19, с верха которой фракция С3 поступает на гидрирование в реакторы П, где происходит очистка ее от пропина (метилацетилена) и пропадиена (аллена). Разделение пропана и пропилена осуществляется в колонне 20. Бутан-бутеновая фракция выделяется из кубового продукта пропан-пропиленовой колонны в дебутанизаторе 21. Кубовый продукт колонны 21 в смеси с жидкими углеводородами, выделенными на стадии компримирования, поступает в депентанизатор 22, с верха которого отбирается фракция Сз, а с низа — пироконденсат.

Получаемая водородная фракция используется в реакторах гидрирования и направляется также на установку получения бензола.

Этиленовая установка ЭП-300 обеспечивает получение широкого ассортимента различных продуктов пиролиза.

кратко

Производство синтез-газа

подробнее…

Основным современным методом получения синтез-газа является окислительная конверсия метана.

Паровая конверсия метана является основным промышленным процессом превращения метана в синтез-газ.

На активных катализаторах паровая конверсия метана протекает вплоть до достижения термодинамического равновесия. Константа равновесия равна 1 при 780°С. При 800°С равновесная степень превращения достигает 90—92%. Увеличение соотношения пар/метан повышает степень превращения метана. На практике применяют отношение Н2О:СН4= 2-5 в зависимости от конечного продукта, в который превращают затем синтез-газ. Избыток водяного пара препятствует также коксообразованию.

Побочным продуктом паровой конверсии метана является диоксид углерода, образующийся в количестве нескольких процентов. Давление не оказывает существенного влияния на протекание процесса, однако паровую конверсию метана зачастую проводят при повышенном давлении, поскольку это целесообразно для последующих процессов на основе синтез-газа.

Катализаторы паровой конверсии метана — переходные металлы VIII группы, из которых наиболее активными являются родий и рутений: Rh~Ru>Ni>Ir>Pd~Pt>>Co~Fe.

Однако, несмотря на более высокую активность этих катализаторов по сравнению с никелем, в промышленности используют именно последний, поскольку благородные металлы дороги, а кобальт и железо в условиях реакции окисляются и дезактивируются.

Чтобы развить поверхность катализатора, никель наносят на носитель. Типичным носителем является оксидная керамика (a-Al2O3, MgO, MgAl2O4, ZrO2). Для лучшего массопереноса катализатор используют в виде небольших гранул или колец.

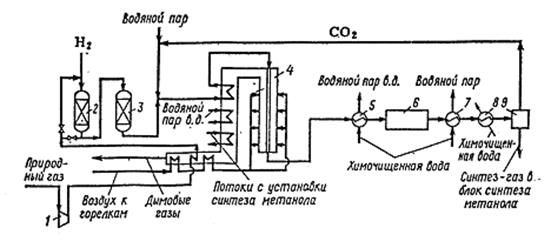

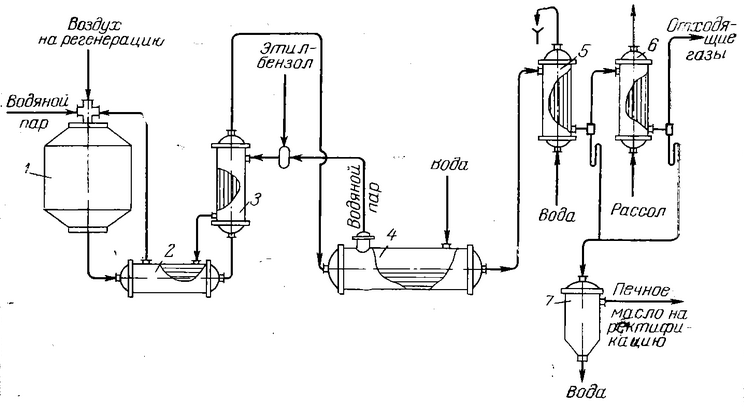

Рисунок. Принципиальная схема установки паровой конверсии метана

1 – компрессор; 2 – реактор гидрирования сернистых соединений; 3 – реактор очистки от сероводорода; 4 – печь конверсии; 5,7 – котлы-утилизаторы; 6 – кипятильники отделения ректификации метанола-сырца; 8 – подогреватель питательной воды; 9 – очистка от СО2.

Природный газ компримируется компрессором 1 до давления 2,3-2,5 МПа, подогревается в дымоходе печи конверсии за счет тепла отходящих газов и направляется на очистку от сернистых соединений в реактор гидрирования 2 с целью превращения сернистых соединений в сероводород. После этого сырье направляется в реактор 3, где обессеривание осуществляется оксидом цинка при температуре 400°С. Если природный газ не требует гидроочистки, он сразу направляется в реактор обессеривания 3. Затем углеводородное сырье смешивается с водяным паром и небольшим количеством СО2 и подогревается в конвекционной секции до 500-550оС, после чего поступает в радиантные трубы печи конверсии, заполненные никелевым катализатором. Температура на выходе из радиантной камеры труб составляет 850-880оС. Дымовые газы из радиантной камеры печи поступают в камеру конвекции, где подогревается сырьевая смесь. Затем их тепло используется для перегрева водяного пара высокого давления (пар в.д.) и нагрева жидких потоков блока синтеза метанола. В дымоходе нагреваются сырье и воздух, поступающий к горелкам, а дымовые газы отсасываются дымососом и выбрасываются в дымовую трубу. Синтез-газ из печи проходит котлы-утилизаторы 5 и 7, где генерируется водяной пар в.д. и н.д., обогревает кипятильники 6 установки синтеза метанола, которая составляет единую систему с установкой конверсии метана. После этого тепло синтез-газа используется для обогрева питательной воды котлов-утилизаторов, и он направляется в блок синтеза метанола.

кратко

Производство окиси этилена

подробнее…

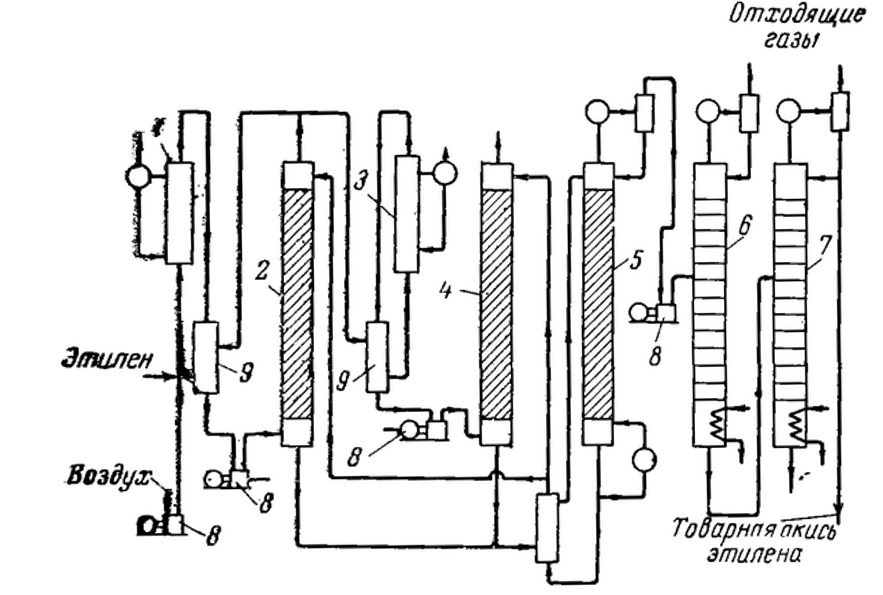

Рисунок. Схема производство окиси этилена каталитическим окислением этилена.

1 – основной реактор; 2 – основной абсорбер; 3 – дополнительный реактор; 4 – дополнительны абсорбер; 5 – десорбер; 6 колонна отгонки легколетучих продуктов; 7 – ректификационная колонна; 8 – компрессоры; 9 – теплообменники.

Очищенные от примесей воздух и этилен смешиваются с рециркулирующим газом и поступают в основной реактор 1 (реактор первой ступени). Выходящие горячие газы, пройдя теплообменник 5, нагревают рециркулирующие газы, сжимаются компрессором 8 и поступают в основной абсорбер 2 (абсорбер первой ступени), в котором окись этилена и образующиеся в качестве побочных продуктов незначительные количества ацетальдегида и часть двуокиси углерода поглощаются водой. После абсорбера 2 большая часть газов возвращается в цикл на смешение со свежим этиленом и воздухом, а остальные газы после нагревания в теплообменнике смешиваются с добавочным количеством воздуха и поступают в дополнительный реактор 3 (реактор второй ступени). Добавочное количество воздуха вводится для более полного окисления этилена в реакторе 3. Отвод образующегося тепла из обоих реактаров производится циркулирующим теплоносителем, который, в свою очередь, отдает тепло кипящей воде. Таким образом, теплота реакции используется для получения водяного пара.

кратко

Производство полипропилена

подробнее…

Первой стадией производства полипропилена является очистка мономера. Во избежание колебаний в свойствах продукта и возможного разложения катализатора необходимо очистить пропилен до высокой степени чистоты. Некоторые заводы сами производят его очистку, другие зависят в этом отношении от поставщиков мономера. Очистку производят на ректификационной колонне с применением в некоторых случаях селективной абсорбции определенных примесей.

Технологический процесс производства полипропилена во многом аналогичен производству полиэтилена при низком давлении. Относительно невысокое выделение тепла при полимеризации пропилена, зависящее от скорости процесса, позволяет легко отводить тепло через рубашку аппарата, не прибегая к циркуляции дополнительного количества мономера и растворителя.

Единственным методом производства полипропилена и сополимеров этилена с пропиленом пока является анионная полимеризация под влиянием гетерогенного каталитического комплекса (метод Натта), вполне аналогичная методу Циглера для производства полиэтилена, с тем отличием, что каталитический комплекс образует треххлористый титан и триэтилалюминий или ди-чтилалюминийхлорид. Под воздействием этого каталитического комплекса образуется стереоспецифический полипропилен.

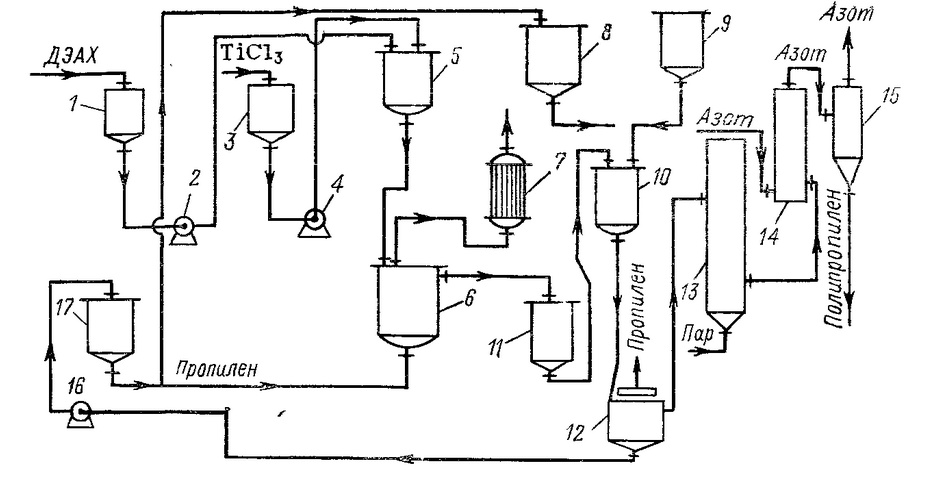

Технологический процесс производства полипропилена по непрерывной схеме состоит из следующих стадий: приготовление катализаторного комплекса, полимеризация, отделение непрореагировавшего пропилена, разложение катализатора, промывка суспензии полипропилена, отжим, сушка и упаковка полипропилена, регенерация растворителя, пропилена, промывных растворов и азота.

Рисунок. Принципиальная схема производства полипропилена при низком давлении

1 – мерник диэтилалюминийхлорида; 2, 4, 16 – дозирующие насосы; 3 – мерник трихлорида титана; 5 – смеситель катализаторного комплекса; 6 – полимеризатор; 7 – конденсатор; 8 – отстойник водной фазы; 9 – сборник суспензии полимера; 10 – аппарат для разложения остатков катализатора; 11 – сборник промывного раствора; 12 – фильтр; 13 – отводная колонка; 14 – сушилка; 15 – циклонный сепаратор; 17 – нейтрализатор продуктов разложения остатков катализатора.

кратко

Производство окиси полипропилена

подробнее…

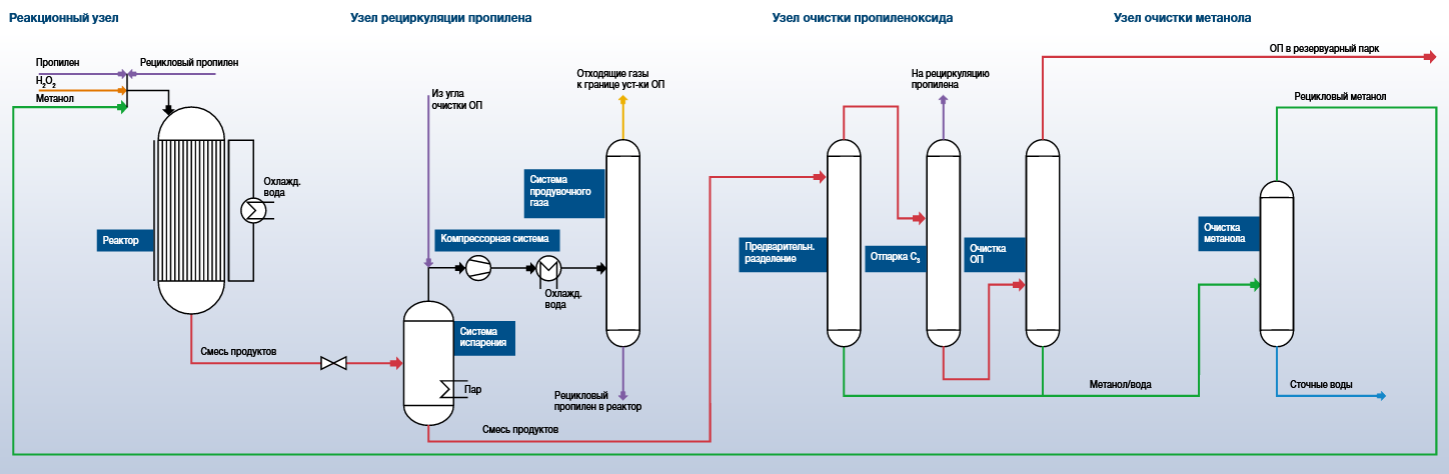

Описание технологии HPPO Evonik/Uhde по производству пропиленоксида

Реакция

В реакторе с неподвижным слоем титансиликатного катализатора пропилен реагирует с перекисью водорода в смеси метанол/вода. Реакция протекает при мягких условиях при температуре ниже 100 С; поэтому образуется только небольшое количество побочных продуктов. Давление в реакционном узле составляет примерно 30 бар. Благодаря оптимизированным технологическим параметрам процесса достигается высокая селективность синтеза ОП, свыше 95 % по пропилену. Тепло сильно экзотермической реакции отводится с помощью встроенной системы охлаждения. По окончании реакции смесь продукта, которая в основном содержит метанол, воду, пропилен и ОП, выводится из реактора со снижением давления до чуть выше атмосферного.

Рециркуляция пропилена

Смесь продукта, выведенная из реактора, декомпримируется и нагревается, а полученная газовая фаза богатая пропиленом затем компримируется, конденсируется и возвращается в реактор. Отходящий газ, который в основном состоит из инертных соединений и небольшого количества кислорода, образовавшегося при разложении перекиси водорода, выводится за пределы границ установки.

Очистка пропиленоксида

Декомпримированная смесь жидких продуктов затем направляется в колонну предварительного разделения, где ОП и растворенный пропилен отделяются от метанола и воды. В последующей колонне отпаривания С3 смесь ОП и метанола очищается от еще содержащихся в ней углеводородов С3. Дистиллят ОП дальше очищается в колонне ОП, в которой остаток метанола и воды, а также небольшое количество примесей, выводятся как кубовый продукт. Полученный дистиллят пропиленоксида соответствует самым высоким стандартам качества.

Очистка метанола

Метанол, содержащийся в смеси метанол/вода, выведенной из куба колонн предварительного разделения и очистки ОП, отделяется от воды в колонне очистки метанола. Очищенный метанол, выведенный из колонны как головной продукт, подается обратно в реакционную секцию. Кубовой продукт колонны очистки метанола, который содержит воду и небольшое количество высококипящих побочных продуктов, направляется к границам установки.

Очистка химических сортов пропилена

В случае если сырьем служат полимерные сорта пропилена, то рецикловый пропилен прямо подается в реакционную секцию. При использовании пропилена химической чистоты со свежим пропиленом в технологический процесс постоянно поступает значительное количество пропана, который в реакционной системе действует как инертный разбавитель. Для того, чтобы поддерживать концентрацию пропана на постоянном уровне, избыточный пропан выводится в колонне очистки пропилена. В данной колонне концентрация пропилена в головном продукте повышается, в то время как кубовой продукт обеспечивает баланс пропана. Кубовый продукт направляется к границам установки, а поток пропилена в реакционную секцию.

Рисунок. Принципиальная схема установки производства окиси пропилена.

кратко

Производство метанола

подробнее…

Свежий синтез-газ под давлением 1–2 МПа поступает на водную отмывку от диоксида углерода в скруббер 1. После скруббера газ дожимается до нужного давления, очищается в адсорбере 2, заполненном активированным углем, от пентакарбонила железа и разделяется на два потока. Один поток подогревается в теплообменнике 3 и подается в колонну синтеза 4, другой в холодном состоянии направляется в пространство между слоями катализатора. Реакционные газы охлаждаются в холодильнике 5, при этом из них конденсируется метанол и некоторые побочные продукты: вода, диметиловый эфир, часть высших спиртов и др. В сепараторе 6 конденсат отделяется от газов, которые возвращаются в процесс.

Конденсат метанола-сырца направляется в ректификационную колонну 7 (К-7). С верха К-7 отгоняется диметиловый эфир. Кубовая жидкость К-7 поступает в колонну 8. В качестве дистиллята в К-8 отбирается метанол с примесью воды. Он направляется на очистку от воды с помощью острого пара. Из куба К-8 отводятся высшие спирты. Выход метанола составляет 85–90 %.

Рисунок. Принципиальная схема синтеза метанола:

1 — скруббер; 2 — адсорбер; 3 — теплообменник; 4 — реактор синтеза; 5 — холодильник; 6 — сепаратор; 7, 8 — ректификационные колонны К-7 и К-8; I — синтез-газ; II — вода; III — реакционные газы; IV — метанол-сырец; V — диметиловый эфир; VI — метанол; VII — высшие спирты

кратко

Производство бензола

подробнее…

Получение бензола из смолы пиролиза

Наиболее экономически выгодным является метод выделения бензола из жидких продуктов пиролиза нефтепродуктов, образующихся в производстве этилена и пропилена.

Производство бензола по данной технологии напрямую зависит от производства олефинов, сырья для производства олефинов и рынка смолы пиролиза (пироконденсата), который является весьма ограниченным.

Выделение бензола из пироконденсата заключается в гидроочистке соответствующей фракции продуктов пиролиза от непредельных и сернистых соединений, последующем гидродеалкилировании полученной смеси, содержащей бензол, толуол и ксилолы и последующей доочистке полученного бензола. Разделение БТК-фракции с получением бензола проводят экстракцией растворителем или экстрактивной перегонкой. Наиболее часто применяется экстракция смесью N-метилпирролидона с этиленгликолем. Также в качестве экстрагентов применяют гликоли, сульфолан, диметилсульфоксид и др. растворители.

Получение бензола гидродеалкилированием толуола

В процессе гидродеалкилирования (дезалкилирования) толуол смешивают с потоком водорода, нагревают и подают в реактор. Метильная группа отщепляется при прохождении толуола через слой катализатора с образованием бензола. Поток, выходящий из реактора, фракционируют на водород, метан и другие легкие газы и бензол. Бензол, как правило, очищают контактно-земляным методом. Полученный продукт представляет собой чистый бензол (марки «для нитрования»). Выход бензола на установке гидродеалкилирования толуола достигает 96-98%.

кратко

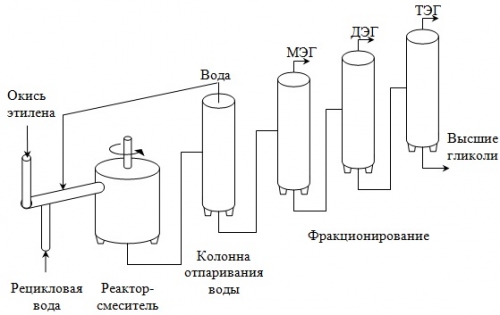

Производство жирных спиртов (этиленгликолей)

подробнее…

Основным промышленным способом получения этиленгликоля является гидратации окиси этилена. Реакция включает раскрытие эпоксидного цикла и образование гидроксильных групп. Она проходит в воде при небольшом нагревании и несколько повышенном давлении в присутствии кислотного катализатора.

Процесс проводят в нейтральной среде под давлением 10≈12 кгс/см2 при 160≈180 °С в непрерывно действующем автоклаве, который представляет собой стальную колонну высотой 10 м и диаметром 1 м. Раствор, выходящий из автоклава, упаривают в двух- или трехкорпусном выпарном агрегате и фракционируют. В процессе производства моноэтиленгликоля получаются также ди- и триэтиленгликоли.

С установки выходит достаточно чистый этиленгликоль, который удовлетворяет жестким требованиям, предъявляемым производителями полиэтилентерефталата и полиэфирных волокон. Ниже представлена схема установки по получению этиленгликоля и ориентировочный материальный баланс процесса.

Рисунок. Принципиальная схема производства этиленгликоля

кратко

Производство этилбензола

подробнее…

В промышленности этилбензол получают взаимодействием бензола с этиленом. Одновременно с основной протекает ряд побочных реакций. Наибольшее значение имеют реакции последовательного алкилирования. Для подавления побочных реакций процесс проводят в избытке бензола (мольное отношение этилен:бензол = 0,4:1), при температуре около 1000С и давлении – 0,15 МПа.

Для ускорения основной реакции процесс проводят в присутствии селективного катализатора. В качестве катализатора используют комплексное соединение AlCl3 и HCl с ароматическими углеводородами, который находится в жидкой фазе.

Процесс гетерогенно-каталитический, лимитирующая стадия диффузия этилена через пограничную пленку каталитического комплекса хлорида алюминия. Реакция алкилирования идет очень быстро. При выбранных условиях конверсия этилена составляет 98-100%, основная реакция необратима, экзотермична. Для увеличения степени использования сырья организован рецикл по бензолу.

Катализатор на основе хлорида алюминия способствует протеканию реакции переалкилирования диэтилбензола, поэтому небольшие количества диэтилбензола возвращают в реактор-алкилатор на переалкилирование. Реакция переалкилирования способствует практически полному превращению этилена и бензола в этилбензол.

На процессы алкилирования и переалкилирования оказывают влияния следующие главные факторы: концентрация катализатора (хлористый алюминий), промотора (соляная кислота), температура, время контактирования, мольное соотношение этилена и бензола, давление.

Рисунок. Технологическая схема производства этилбензола с использованием катализатора на основе AlCl3.

1, 3, 15 – 17 – ректификационные колонны; 2 – флорентийский сосуд; 4 – реактор приготовления катализатора; 6 – конденсатор; 7 – сепаратор жидкость-жидкость; 8, 9, 11, 13 – скрубберы; 10, 12 – насосы; 14 – подогреватель; 18 – вакуум-приемник; 19 – холодильник полиалкилбензолов; I – этилен; II – бензол; III- диэтилбензолы; IV- раствор щелочи; V- этилбензол; VI – полиалкилбензолы; VII – к вакуумной линии; VIII – вода; IX – газы на факел; X – этилхлорид и хлорид алюминия; XI – сточные воды.

В двухколонном агрегате гетероазеотропной ректификации, состоящем из ректификационной колонны 1, отгонной колонны 3 и флорентийского сосуда 2, происходит осушка исходного бензола. Из куба колонны 1 выводится обезвоженный бензол, часть которого поступает в аппарат 4 для приготовления катализаторного раствора, а остальная часть в качестве реагента,- в реактор 5. В колонну 1 поступает как свежий, так и рециркулирующий бензол. Верхние паровые потоки колонн 1 и 3 представляют гетероазеотропные смеси бензола и воды. После конденсации в конденсаторе и расслаивания во флорентийском сосуде 2 верхний слой – обводненный бензол, поступает в колонну 1, а нижний слой-вода, содержащяя бензол, направляется в колонну 3.

Каталитический комплекс готовится в аппарате с мешалкой 4, в который подают бензол, а также хлорид алюминия, этиленхлорид и полиалкилбензолы. Реактор заполняют катализаторным раствором, а затем в ходе процесса для подпитки подают катализаторный раствор, так как он частично выводится из реактора для регенерации, а также с реакционной водой.

Реактором алкилирования служит колонный аппарат 5, отвод тепла реакции в котором осуществляется за счет подачи охлажденного сырья и испарения бензола. Катализаторный раствор, осушенный бензол и этилен подают в нижнюю часть реактора 5. После барботажа из реактора выводят непрореагировавшую парогазовую смесь и направляют ее в конденсатор 6, где прежде всего конденсируется бензол, испарившейся в реакторе. Конденсат возвращают в реактор, а несконденсированные газы, содержащие значительные количества бензола и HCl поступают в нижнюю часть скруббера 8, орошаемого полиалкилбензолами для улавливания бензола. Раствор бензола в полиалкилбензолах направляют в реактор, а несконденсированные газы поступают в скруббер 9, орошаемый водой для улавливания соляной кислоты. Разбавленную соляную кислоту направляют на нейтрализацию, а газы – на утилизацию тепла.

Катализаторный раствор вместе с продуктами алкилирования поступает в отстойник 7, нижний слой которого (катализаторный раствор) возвращается в реактор, верхний слой (продукты алкилирования) с помощью насоса 10 направляется в нижнюю часть скруббера 11. Скрубберы 11 и 13 предназначены для отмывки хлороводорода и хлорида алюминия, растворенных в алкилате. Скруббер 11 орошается раствором щелочи, который перекачивается насосом 12. Для подпитки в рециркуляционный поток щелочи подают свежую щелочь в количестве, необходимом для нейтрализации HCl. Далее алкилат поступает в нижнюю часть скруббера 13, орошаемого водой, которая вымывает щелочь из алкилата. Водный раствор щелочи направляют на нейтрализацию, а алкилат через подогреватель 14 – на ректификацию в колонну 15. В ректификационной колонне 15 в дистиллят выделяется гетероазеотроп бензола с водой. Бензол направляется в колонну 1 для обезвоживания, а кубовый остаток – на дальнейшее разделение в ректификационную колонну 16 для выделения в качестве дистиллята этилбензола. Кубовый продукт колонны 16 направляют в ректификационную колонну 11 полиалкилбензолов на две фракции. Верхний продукт направляют в аппарат 4 и реактор 5, а нижний продукт выводят из системы в качестве целевого продукта.

кратко

Производство полиэтилентерефталата

подробнее…

Способы производства ПЭТФ.

Полиэтилентерефталат — это пластик на основе смол, получаемых путем сложного химического процесса из нефти и газового конденсата. Исходным сырьем для производства полиэтилентерефталата различного назначения служат:

моноэтиленгликоль (МЭГ) и очищенная терефталевая кислота (ОТФК), либо

диметиловый эфир терефталевой кислоты (ДМТ)

В промышленности ПЭТФ обычно получали двухстадийным способом: переэтерификацией диметилтерефталата (DMT) этиленгликолем с последующей поликонденсацией полученного на первой стадии процесса дигликольтерефталата (DGT)).

Производство ПЭТФ можно представить в виде следующей упрощенной схемы:

Рисунок. Принципиальная схема производства полиэтилентерефталата

1 – автоклав для растворения диметилтерефталата; 2 – автоклав для переэтерификации; 3 – конденсатор метанола; 4 – автоклав для поликонденсации; 5 – конденсатор для этиленгликоля; 6 – приемник гликоля; 7 барабан; 8 – рубильная машина. I – диметилтерефталат; II – элтиленгликоль; III – катализатор; IV – метанол; V – крошка полимера.

Процесс ведут следующим образом. В автоклав 1 загружают диметилтерефталат и этиленгликоль (количество его в два раза превышает стехиометрическое). Смесь нагревают до 150 C и передавливают в автоклав 2, в котором при 200 C протекает процесс переэтерификации в присутствии ацетата цинка. Выделяющийся метанол отгоняют и конденсируют в конденсаторе 3. После того как отгонится весь метанол, полученный ди-β-оксиэтилтерефталат (диэтилолтерефталат) вместе с избыточным этиленгликолем передавливают в автоклав 4, в котором протекает реакция поликонденсации при температуре 280 C и остточном давлении ниже 1 мм рт. ст. Вначале отгоняется избыток гликоля, т.е. химически несвязанный гликоль, а затем этиленгликоль, выделяющийся в процессе реакции поликонденсации. Отгонка этиленгликоля необходима для сдвига равновесия в сторону образования полимера и достижения молекулярного веса 25 000 – 35 000. По окончании процесса поликонденсации полимер получается в виде вязкого расплава. Его азотом выдавливают в виде ленты на барабан 7, который подает эту ленту в рубильную машину 8; из рубильной машины полимер в виде крошки поступает на упаковку.

кратко

Производство стирола

подробнее…

Основным промышленным способом получения стирола является дегидрирование этилбензола. Типовая структурная схема производства стирола приведена на рисунке.

Рисунок. Принципиальная схема производства стирола дегидрированием этилбензола

1 – контактный аппарат; 2 – теплообменник-перегреватель; 3 – испаритель; 4 – котел-утилизатор; 5, 6 – конденсаторы; 7 – отстойник.

Дегидрирование проводят при 560 – 600 C в адиабатических контактных реакторах. В качестве катализаторов применяют обычно окислы металлов (железа, магния, цинка, меди и др.).

Процесс образования стирола протекает с увеличением объема, поэтому течению реакции благоприятствует пониженное давление. Пары этилбензола смешивают с водяным паром (на 1 кг этилбензола 2, 6 кг водяного пара), благодаря чему парциальное давление паров этилбензола снижается примерно до 0,1 ат.

Смесь этилбензола и водяного пара направляют в испаритель 3, обогреваемый контактными газами, и затем в перегреватель 2. Отсюда при температуре 530 C смесь подают в адиабатический реактор; тепло, необходимое для дегидрирования, подводится с перегретым водяным паром. Тепло контактных газов используется в испарителе, перегревателе и котле-утилизаторе для получения водяного пара. На выходе из котла-утилизатора контактные газы последовательно поступают в конденсаторы 5 и 6, охлаждаемые водой и рассолом. Конденсат собирают в отстойнике 7, где углеводороды отделяются от воды. Несконденсировавшиеся газы направляют на использование в качестве топлива.

Углеводороды (печное масло), содержащее стирол, отводятся из верхней части отстойника. Для предотвращения преждевременной полимеризации в печное масло добавляют гидрохинон или элементарную серу и направляют на ректификацию.

кратко

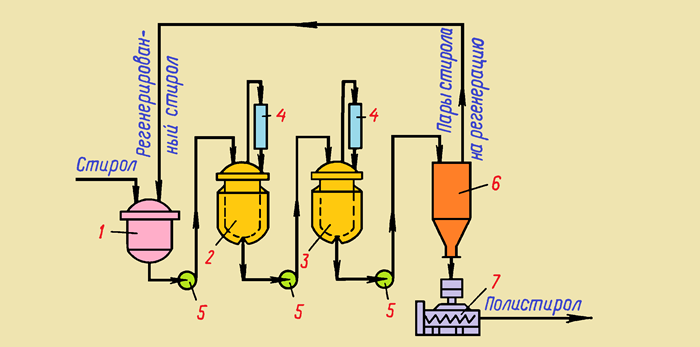

Производство полистирола

подробнее…

Наибольшее распространение получила технологическая схема производства блочного полистирола общего назначения в каскаде из двух реакторов с перемешиванием. Процесс включает стадии:

• подготовки исходного стирола,

• полимеризации стирола в реакторах 1-й и 2-й ступеней,

• удаления и ректификации непрореагировавшего мономера,

• окрашивания расплава полистирола,

• грануляции полистирола,

• расфасовки и упаковки гранул полистирола.

Схема получения блочного полистирола в каскаде реакторов с перемешиванием показана на рисунке.

Рисунок. Принципиальная схема производства блочного полистирола в каскаде аппаратов с перемешиванием непрерывным способом:

1 – емкость для стирола; 2, 3 – каскад полимеризаторов (реакторов); 4 – холодильники; 5 – насосы; 6 – вакуум-камера; 7 – экструдер с гранулятором.

Из емкости 1 стирол непрерывно подается дозировочным насосом в реактор 1-й ступени, который представляет собой вертикальный цилиндрический аппарат с коническим днищем емкостью 16 м3. Реактор снабжен листовой мешалкой с частотой вращения 30—90 об/мин. Полимеризация в реакторе 1-й ступени 2 протекает при температуре 110—130 °С до конверсии 32—45% в зависимости от марки получаемого продукта. Съем избыточного тепла реакции происходит за счет испарения части стирола из реакционной массы.

Реактор 2-й ступени 3 по конструкции и габаритам аналогичен реактору 1-й ступени, но снабжен ленточной мешалкой с частотой вращения 2— 8 об/мин. При этом обеспечивается эффективное перемешивание высоковязких реакционных сред. Полимеризация в реакторе 2-й ступени протекает до 75— 88%-ной степени конверсии при температуре 135—160 °С в зависимости от марки получаемого полимера.

Раствор полистирола в стироле из реактора 2-й ступени выгрузным насосом 5 подается в вакуум-камеру 6 через трубу, которая обогревается паром давлением не менее 2,25 МПа. При этом происходит дополимеризация стирола до 90%-ной степени конверсии.

Расплав полистирола поступает в вакуум-камеру 6 с температурой 180— 200 °С. В трубчатке перегревателя вакуум-камеры расплав полистирола нагревается до 240 °С и поступает в полую камеру объемом 10 м3 с остаточным давлением 2,0—2,6 кН/м2. При этом происходит испарение стирола из расплава и содержание остаточного мономера снижается до 0,1—0,3%. Пары стирола поступают на регенерацию и затем вновь возвращаются в емкость 1.

Расплав полистирола из вакуум-камеры 6 поступает в экструдер 7 и на грануляцию.

При получении полистирола общего назначения в присутствии этилбензола, последний находится в замкнутом цикле в смеси со стиролом. Объем избыточного тепла реакции в аппаратах осуществляется испарением под вакуумом части стирола и этилбензола. Испаряемая смесь конденсируется и возвращается в зону реакции. Для поддержания нормальной работы мешалок в полимеризаторах непрерывно контролируется вязкость реакционной массы. Заданная вязкость поддерживается автоматически изменением подачи смеси стирола и этилбензола.

Оба полимеризатора работают под вакуумом, температура процесса колеблется на уровне 115—135 °С и 140—160 °С соответственно. Содержание полимера в реакторе 1-й ступени достигает 30—40%, в реакторе 2-й ступени— 65—70%. Раствор содержит 15—20% этилбензола. Из реактора 2-й ступени раствор полимера поступает в испаритель, в котором поддерживается вакуум (остаточное давление около 2,6 кПа). Пары стирола и этилбензола удаляются, а расплав полимера собирается в нижней части испарителя, откуда с температурой 200—230 °С направляется на окрашивание и грануляцию.

Пары стирола и этилбензола из испарителя поступают в скруббер для очистки, затем конденсируются и возвращаются в исходную емкость стирола и этилбензола.

Таким образом, технологическая схема получения блочного полистирола общего назначения с использованием этилбензола в процессе отличается от технологической схемы, показанной на рисунке, только наличием скруббера и конденсатора паров стирола и этилбензола.

кратко

Особенности Объекта

подробнее…

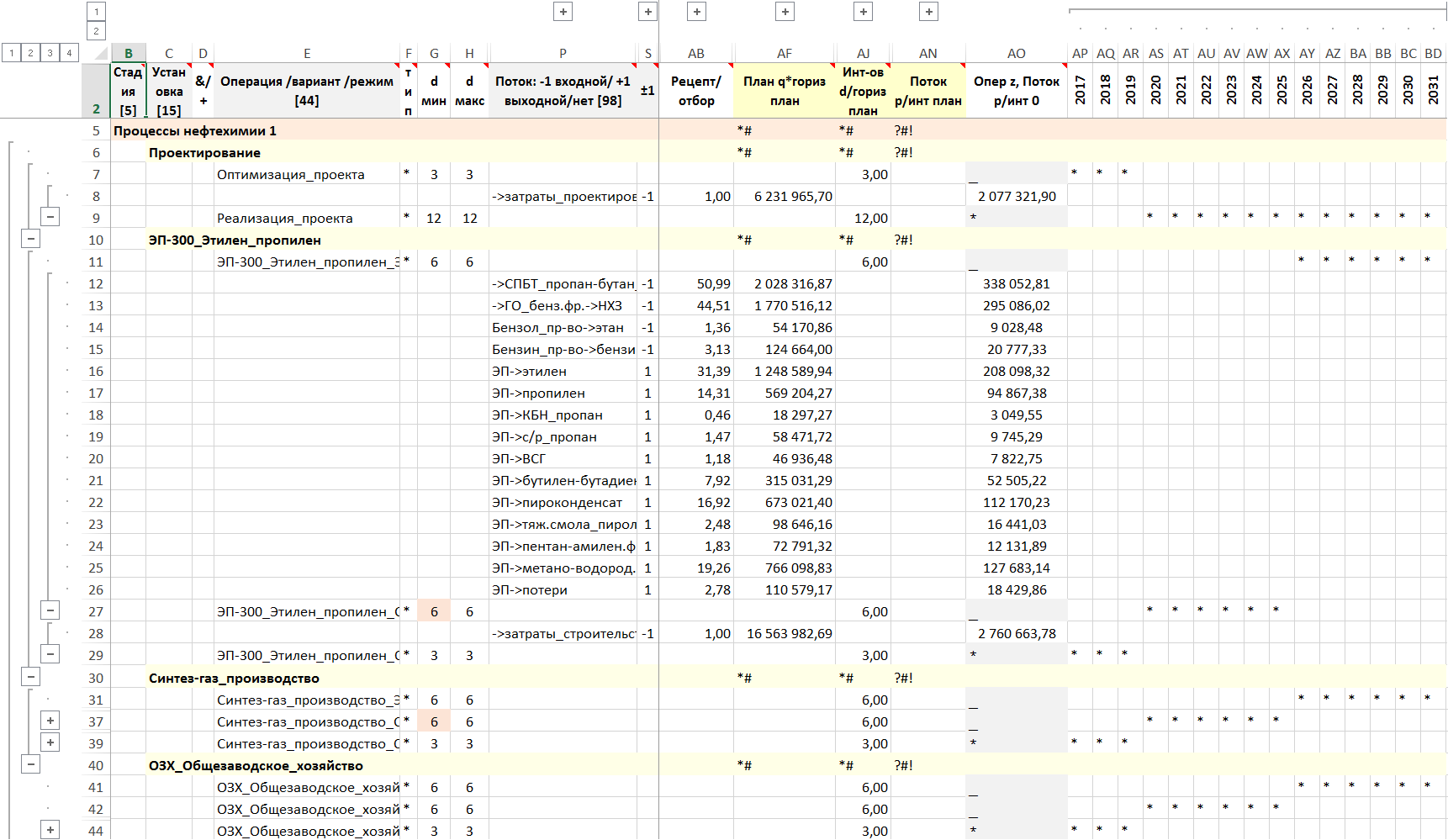

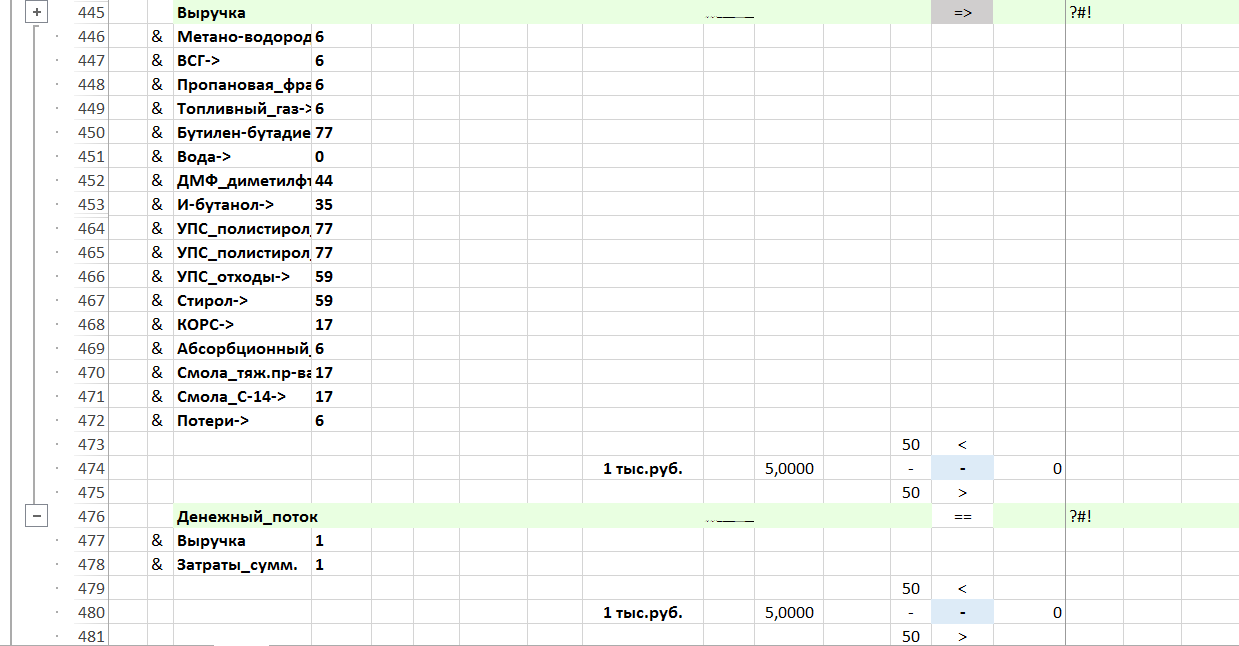

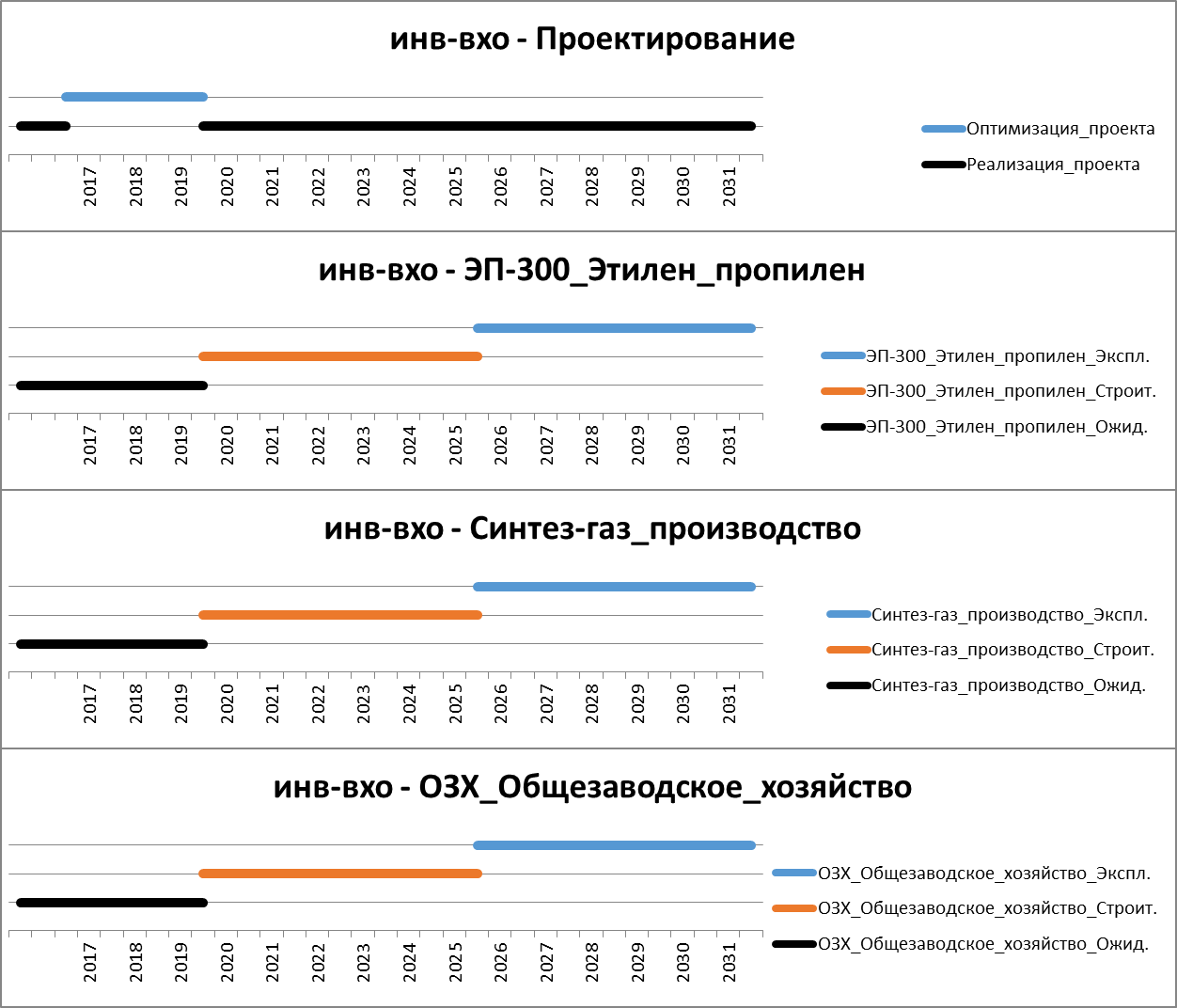

Основные установки НХК моделируются установками, имеющими операции «Ожид» — ожидание строительства установки (проектирование), «Строит.» — строительство установки с финансовым потоком затрат на строительство установки и «Экспл.N» — один из вариантов эксплуатации установки, отличающихся объемом переработки и составом сырья. Варианты эксплуатации установок отражают все возможные комбинации ввода в эксплуатации установок.

Дополнительная установка «Проектирование» с операциями «Оптимизация_проекта» отражающая этап детального проектирования с финансовым потоком затрат на проектирование и «Реализация_проекта» — отражающая этапы строительства и эксплуатации, не имеющая потоков.

кратко

Схема Объекта

подробнее…

Рисунок. Фрагмент потоковой схемы объекта «с именами»

кратко

Особенности Решения S.MPetrochem_INV_DP15Sim.

Особенности Задачи

подробнее…

Моделирование календарного плана на 15 лет по годам для строительства нефтехимического комбината.

кратко

Исходные данные

подробнее…

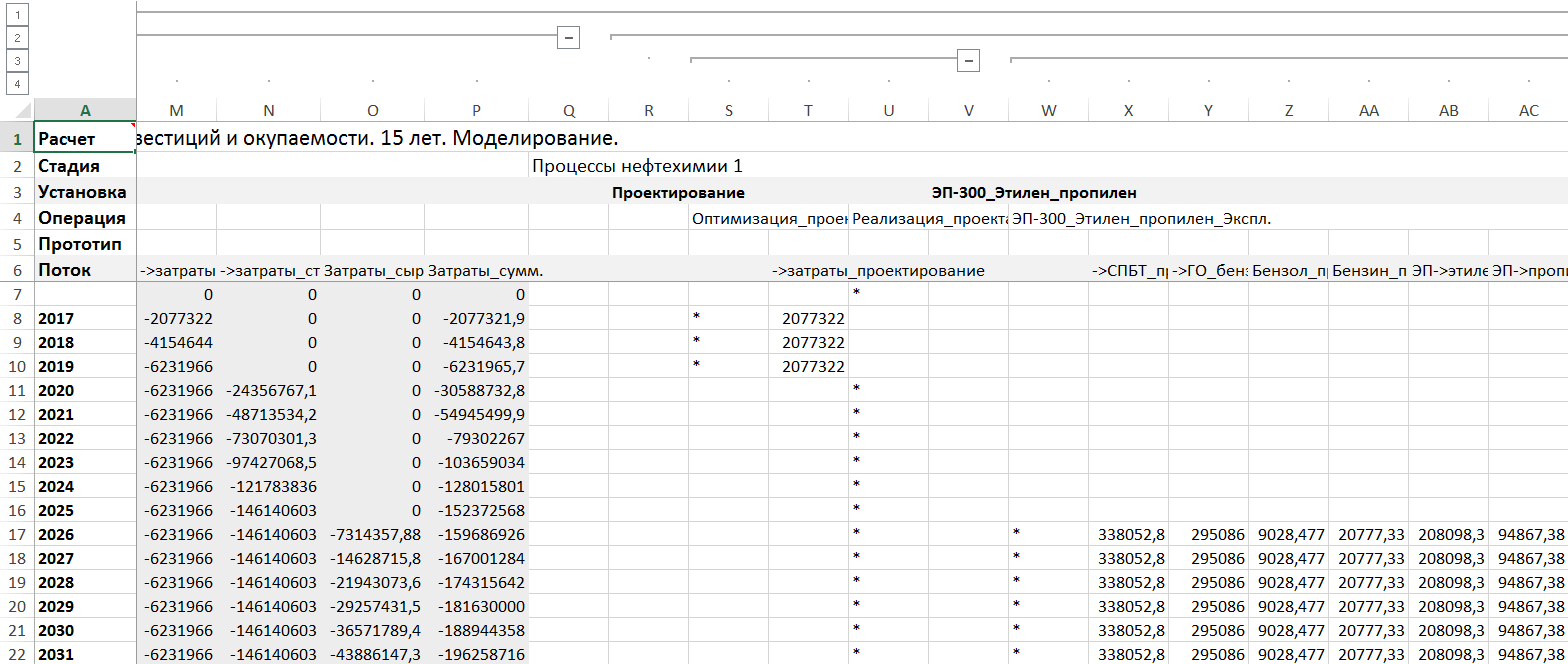

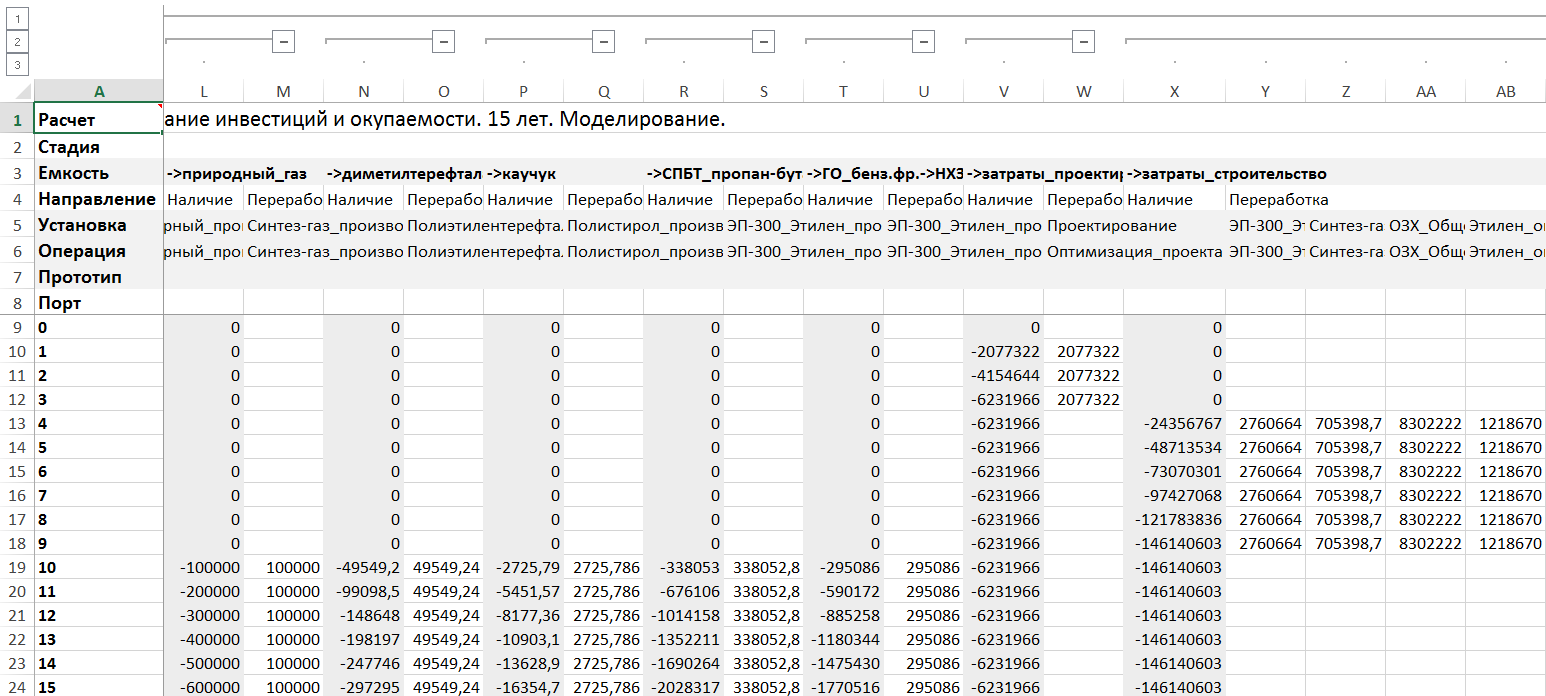

Проектирование, установка производства этилена и пропилена, производство синтез-газа, сооружения общезаводского хозяйства.

Рисунок. Фрагмент формы – стадия, установка, операция, поток

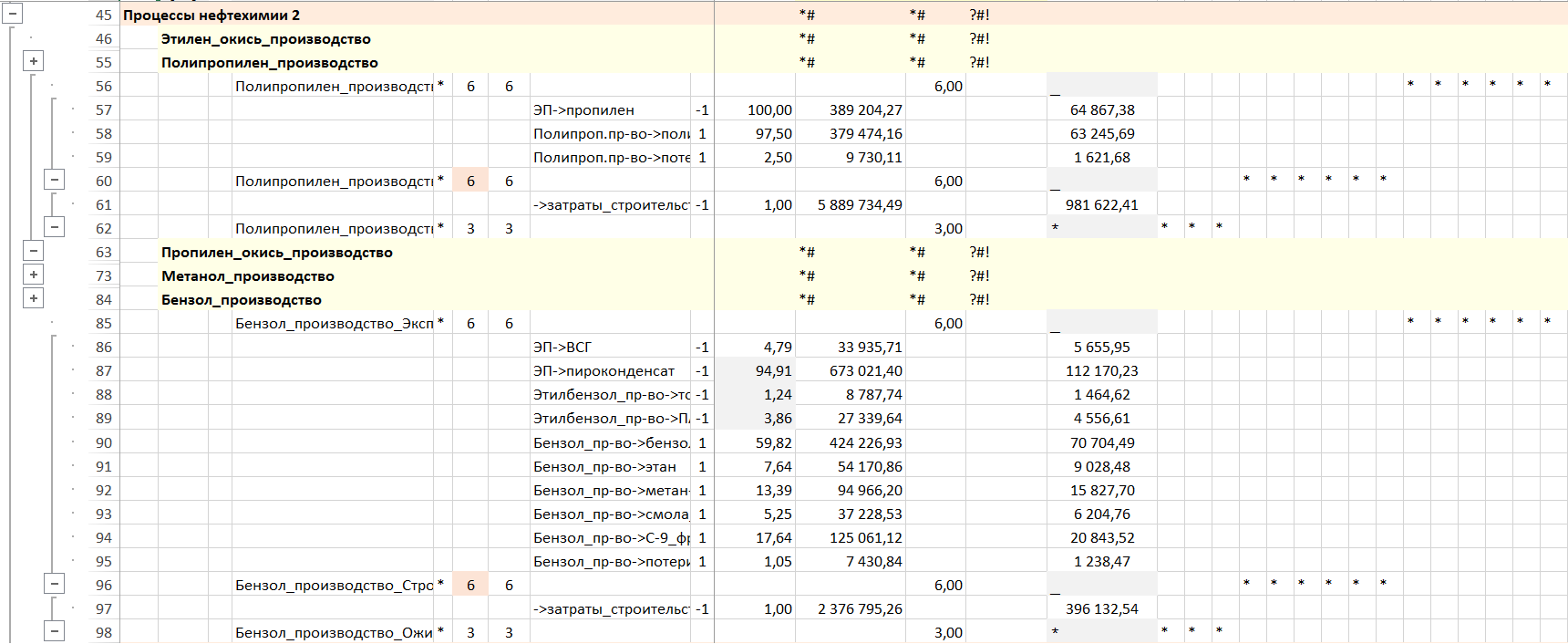

Процессы нефтехимии – производство окиси этилена, полипропилена, окиси пропилена, метанола и бензола.

Рисунок. Фрагмент формы – стадия, установка, операция, поток

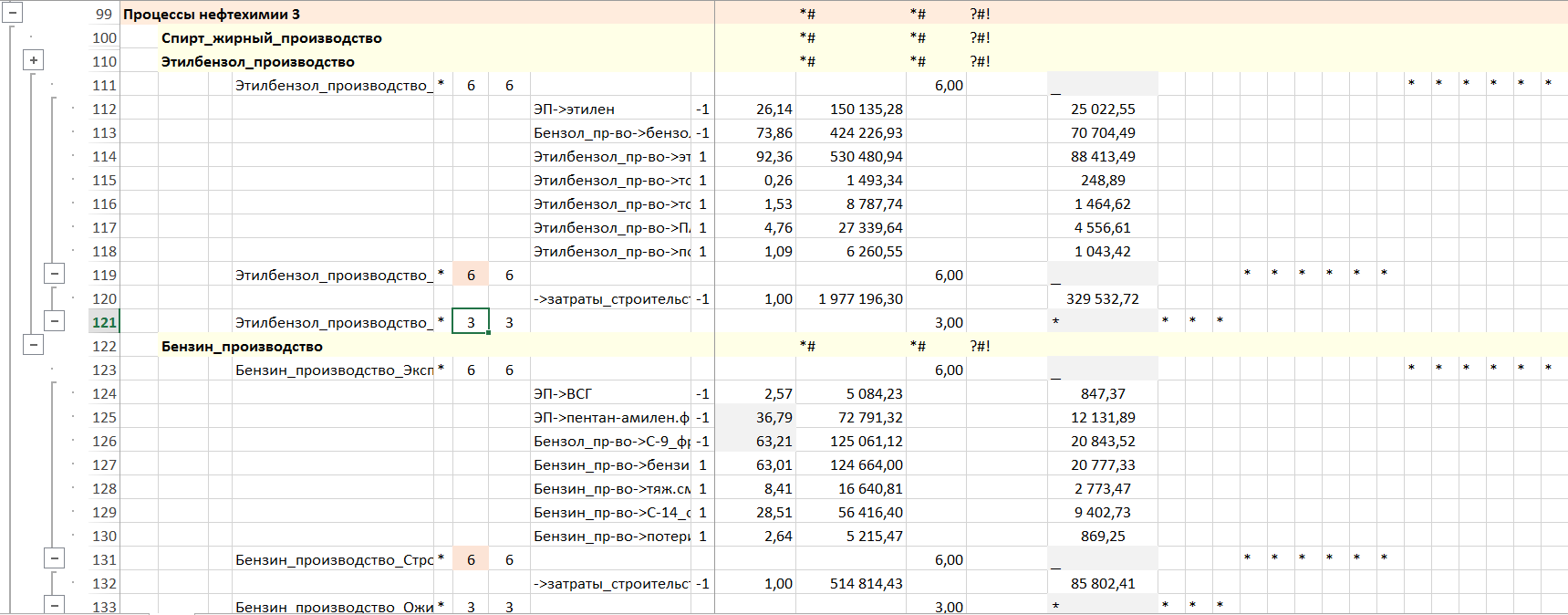

Процессы нефтехимии – производство жирных спиртов, этилбензола, бензина.

Рисунок. Фрагмент формы – стадия, установка, операция, поток

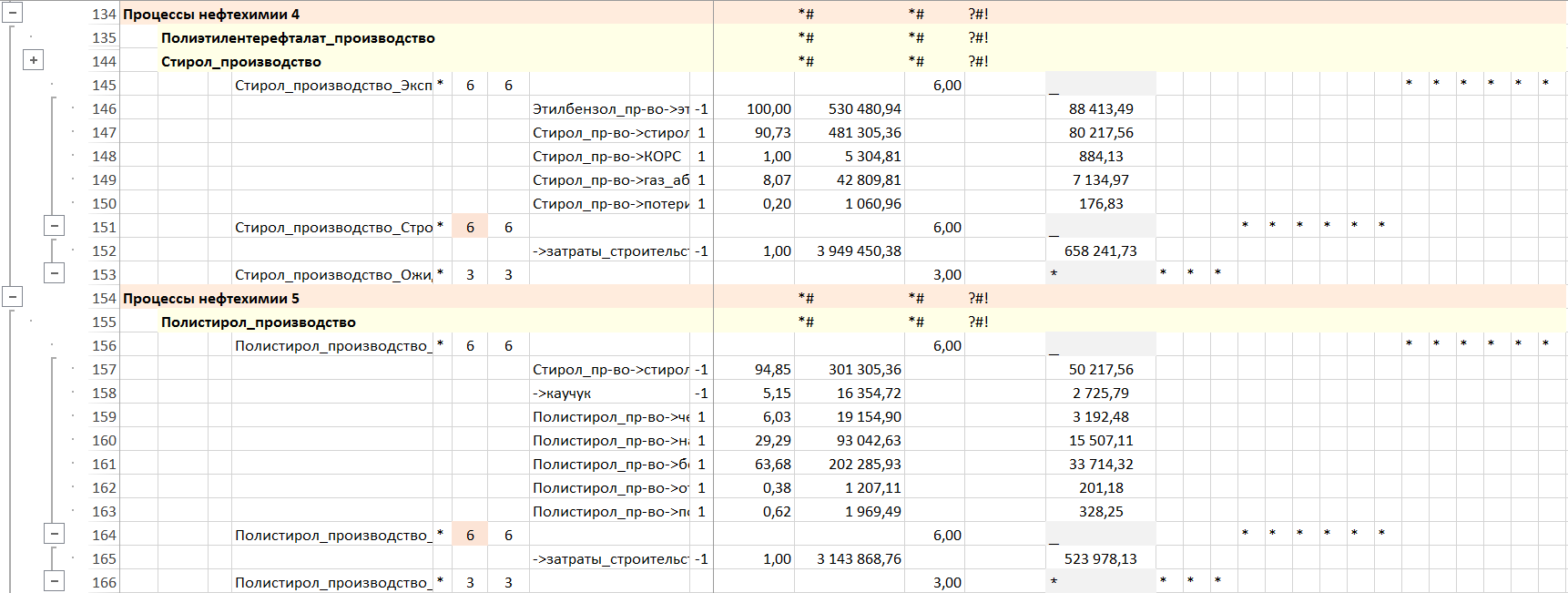

Процессы нефтехимии – производство полиэтилентерефталата, стирола и полистирола.

Рисунок. Фрагмент формы – стадия, установка, операция, поток

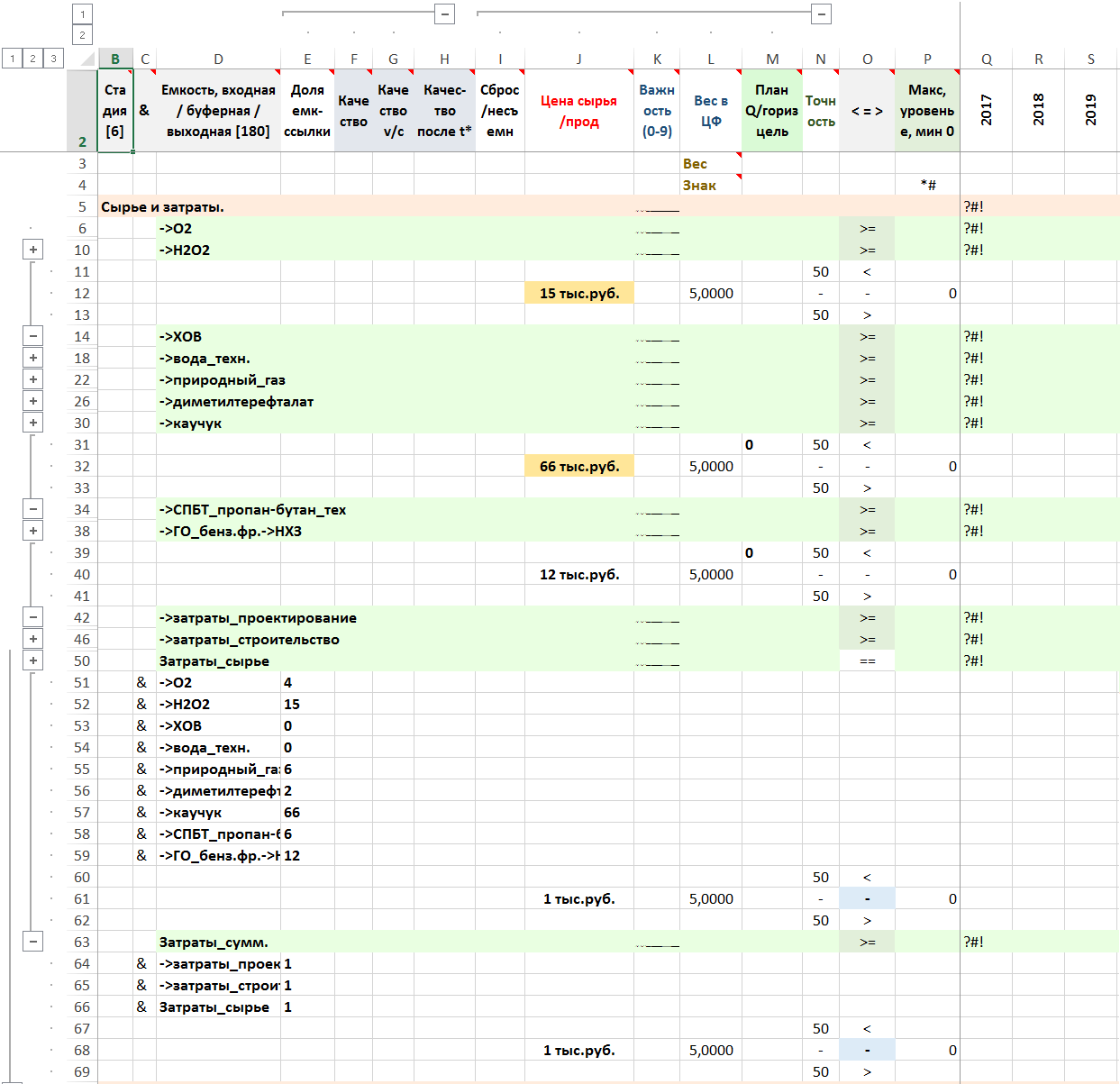

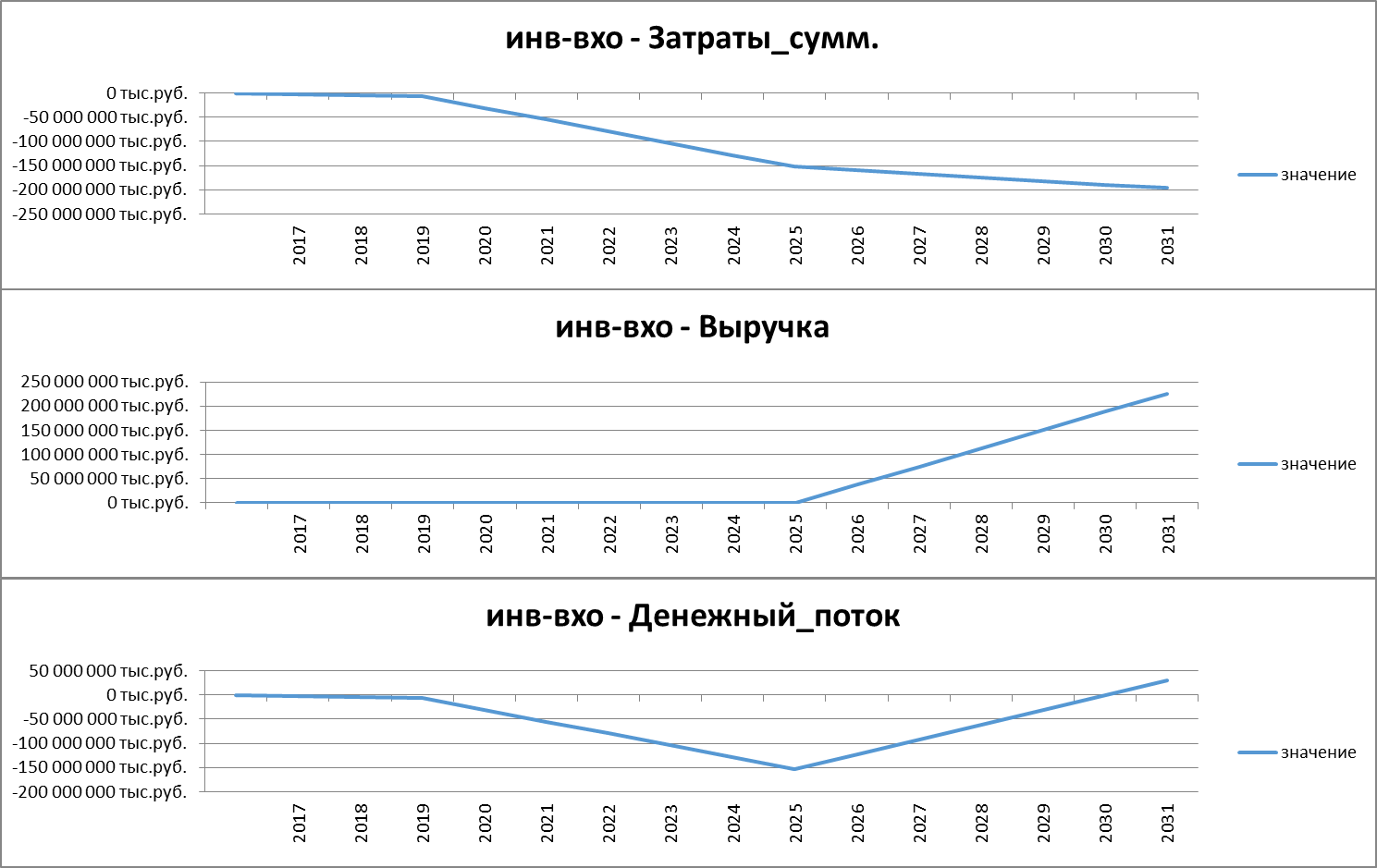

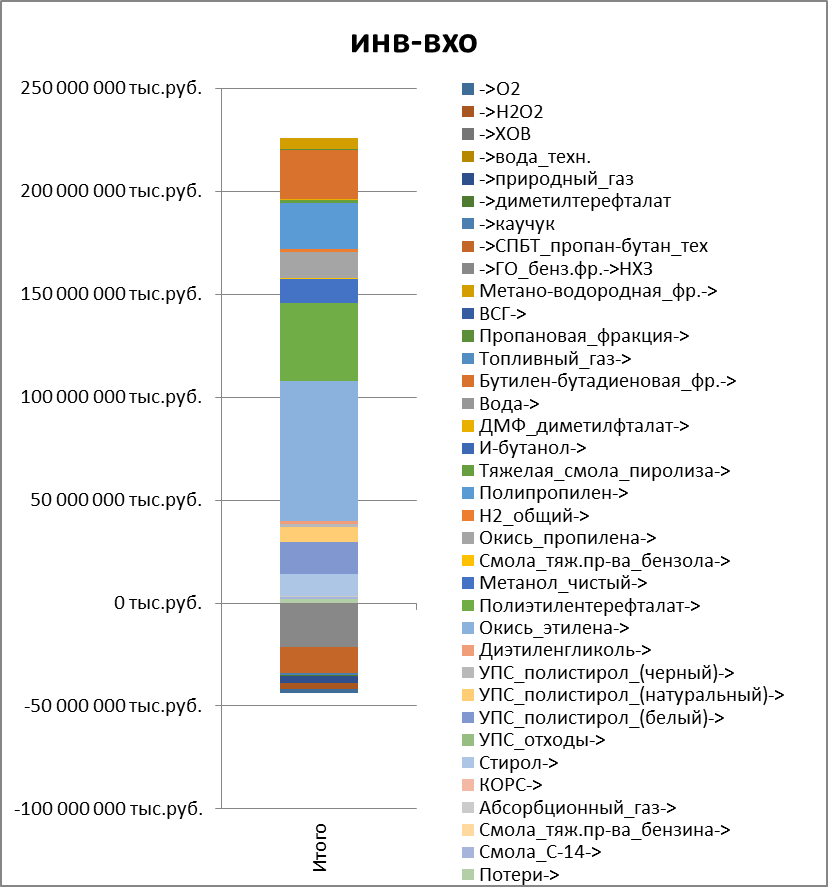

Потребление сырья нефтехимического комбината убывающим итогом:. Затраты на проектирование, строительство, сырье, суммарные затраты.

Рисунок. Фрагменты формы – стадия, емкость

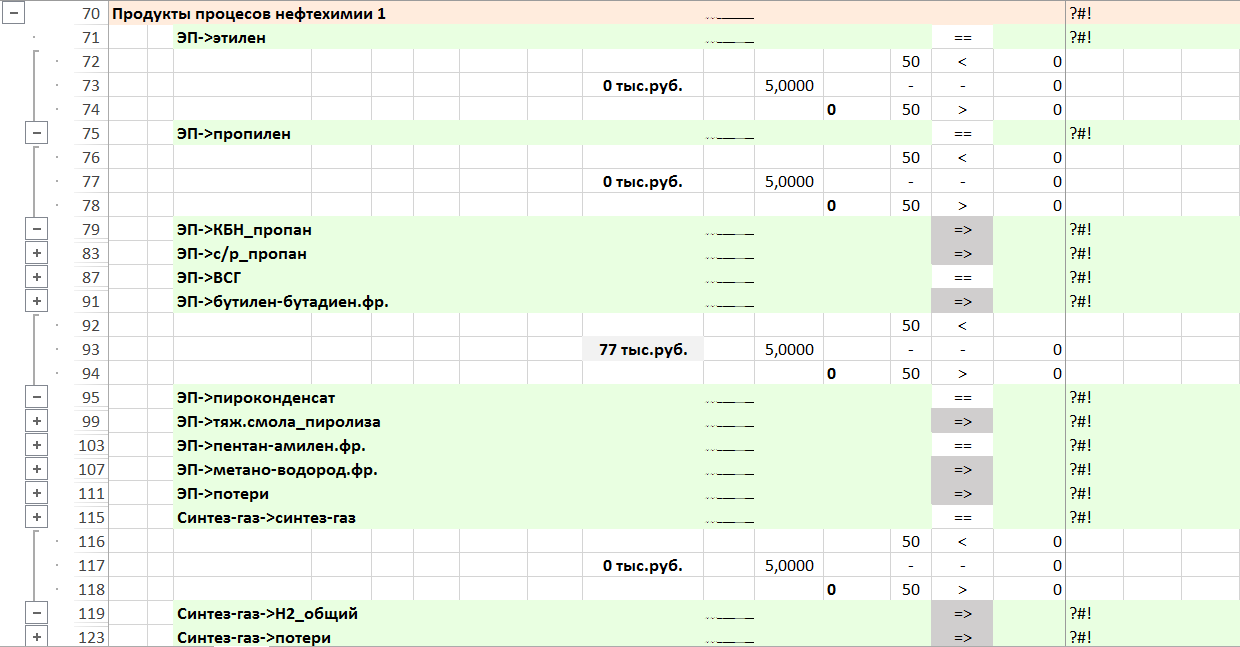

Продукты процессов нефтехимии – производства этилена и пропилена, производство синтез-газа.

Рисунок. Фрагменты формы – стадия, емкость

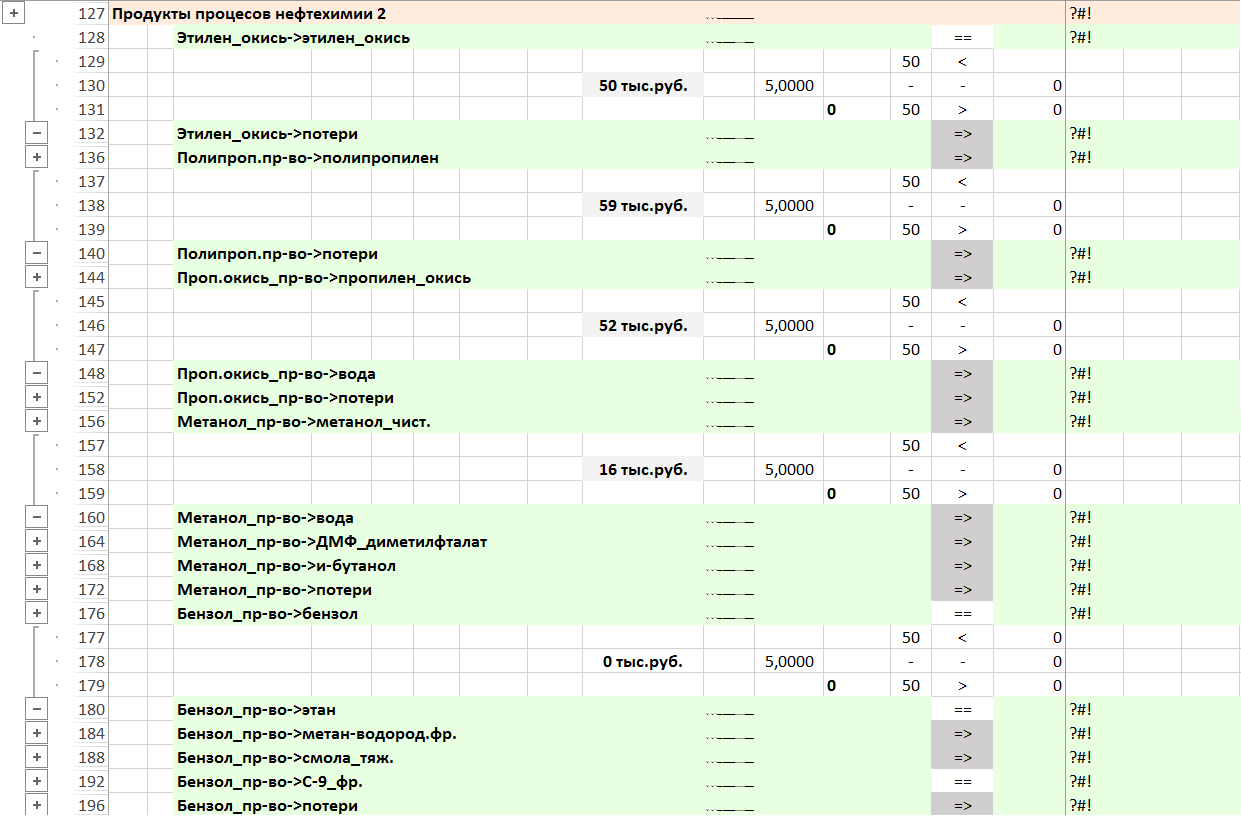

Продукты процессов нефтехимии – производства окиси этилена, полипропилена, окиси пропилена, метанола и бензола.

Рисунок. Фрагменты формы – стадия, емкость

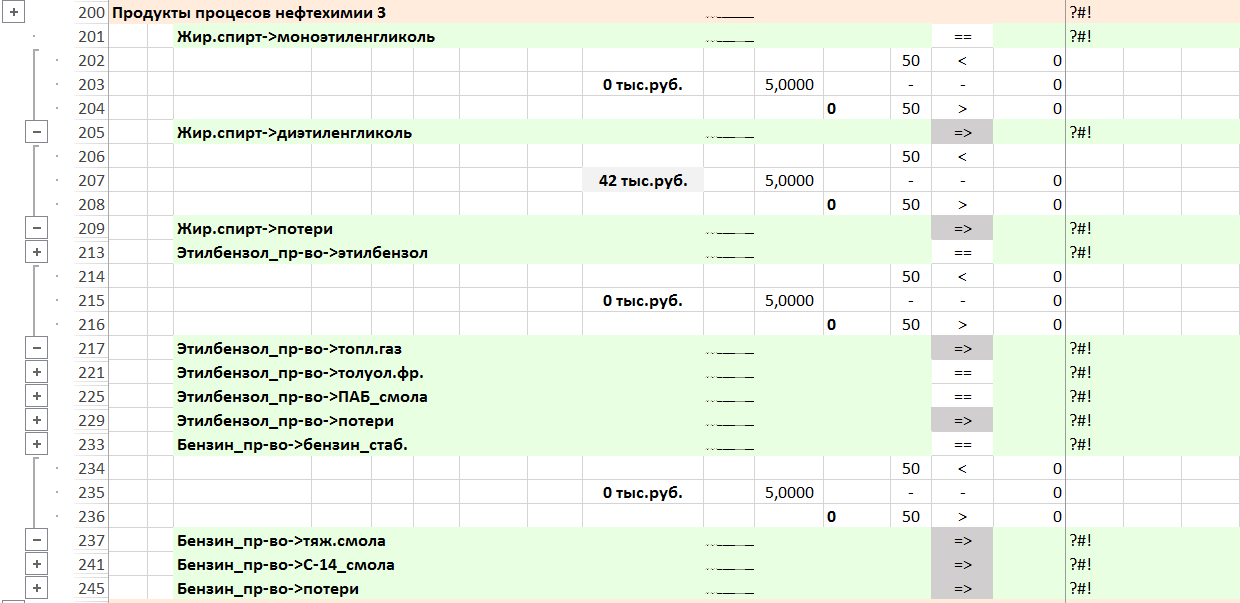

Продукты процессов нефтехимии – производства жирных спиртов, этилбензола, бензина.

Рисунок. Фрагменты формы – стадия, емкость

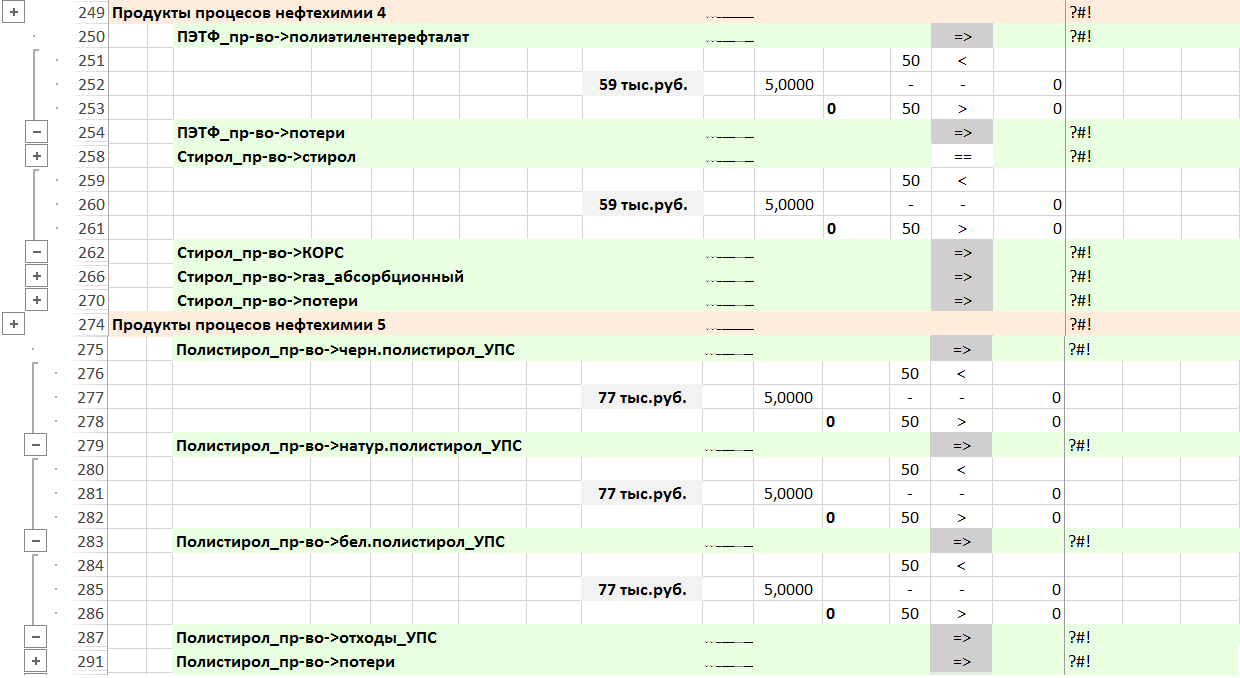

Продукты процессов нефтехимии – производства полиэтилентерефталата, стирола и полистирола.

Рисунок. Фрагменты формы – стадия, емкость

Товарные продукты.

Рисунок. Фрагменты формы – стадия, емкость

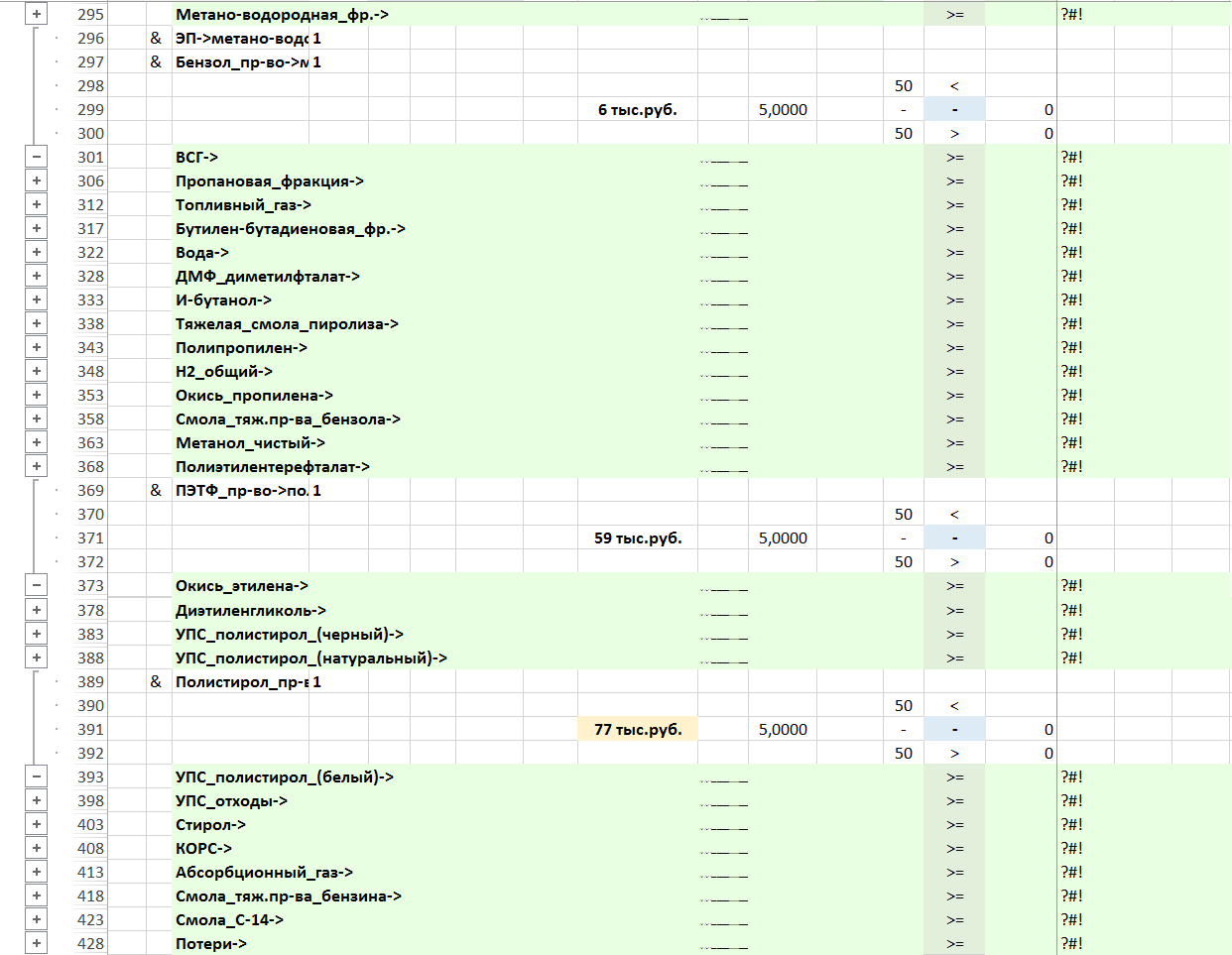

Выручка, денежный поток.

Рисунок. Фрагменты формы – стадия, емкость

кратко

Результаты решения

подробнее…

Фрагменты расписания

Рисунок. Фрагмент расписания выполнения операций

Финансовые показатели проектирования и строительства НПЗ

Рисунок. Фрагмент расписания уровня запасов в емкостях

Пользовательские отчеты по работе установок и состоянию емкостей

Отчет «время вниз» от установок:

Рисунок. Фрагмент отчета «время вниз» от установок

Отчет «время вниз» от емкостей:

Рисунок. Фрагмент отчета «время вниз» от емкостей

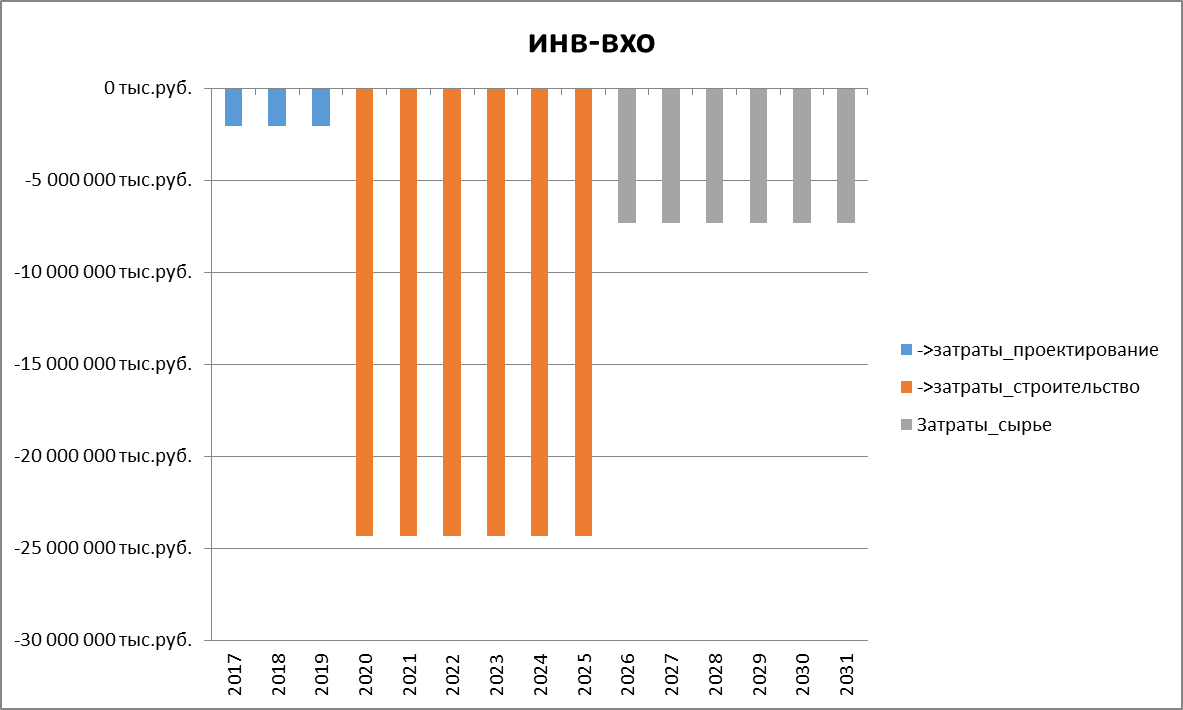

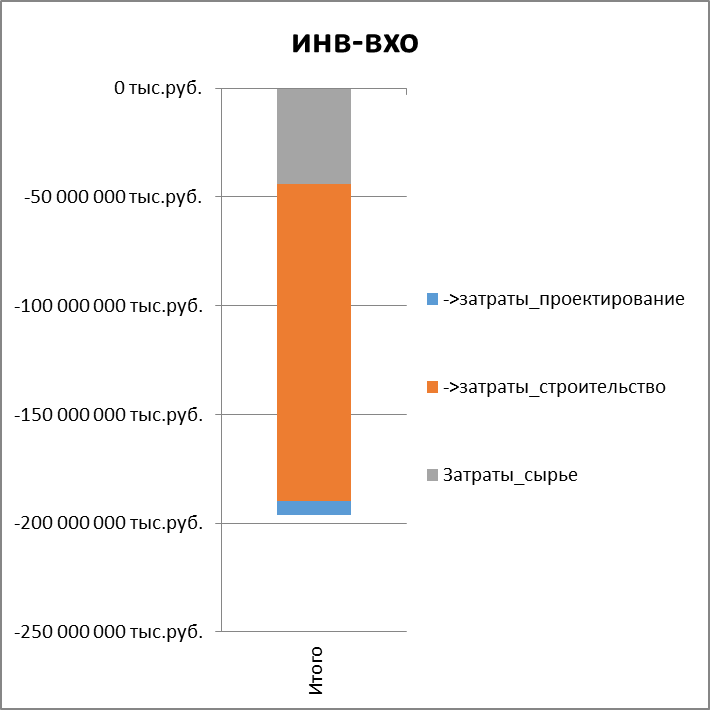

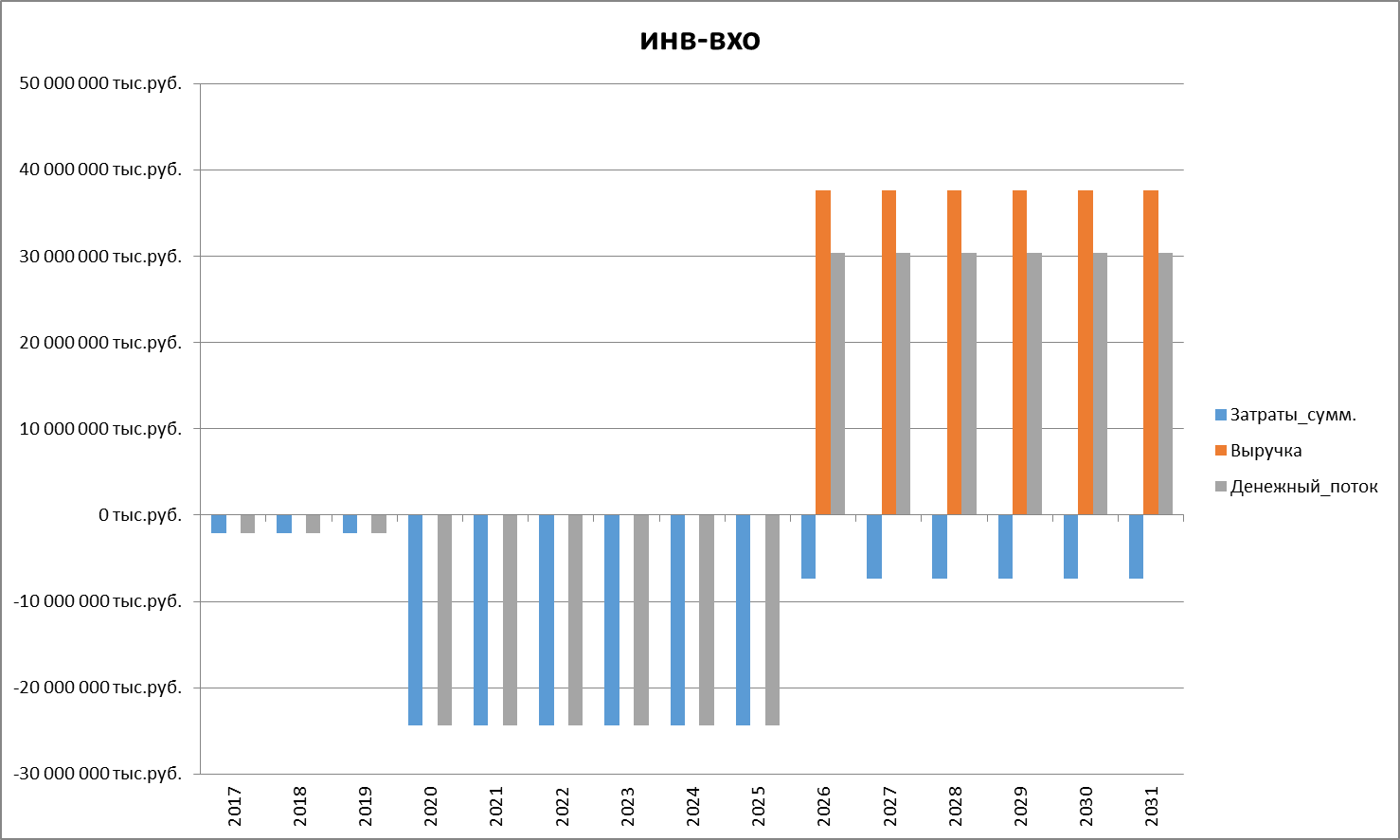

Капитальные затраты и сырье по годам:

Рисунок. Гистограммы изменения состояния емкостей

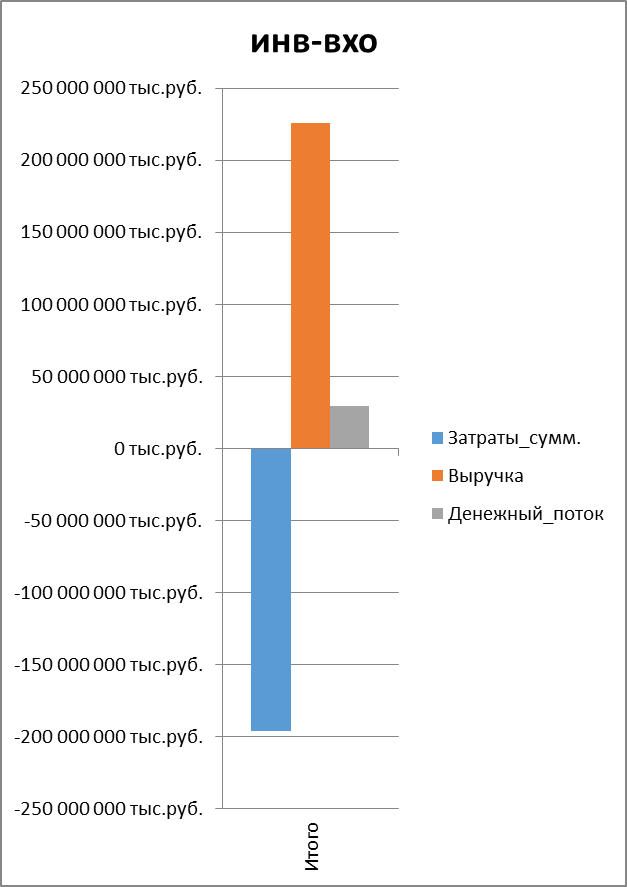

Итоговые капитальные затраты:

Рисунок. Гистограммы изменения состояния емкостей

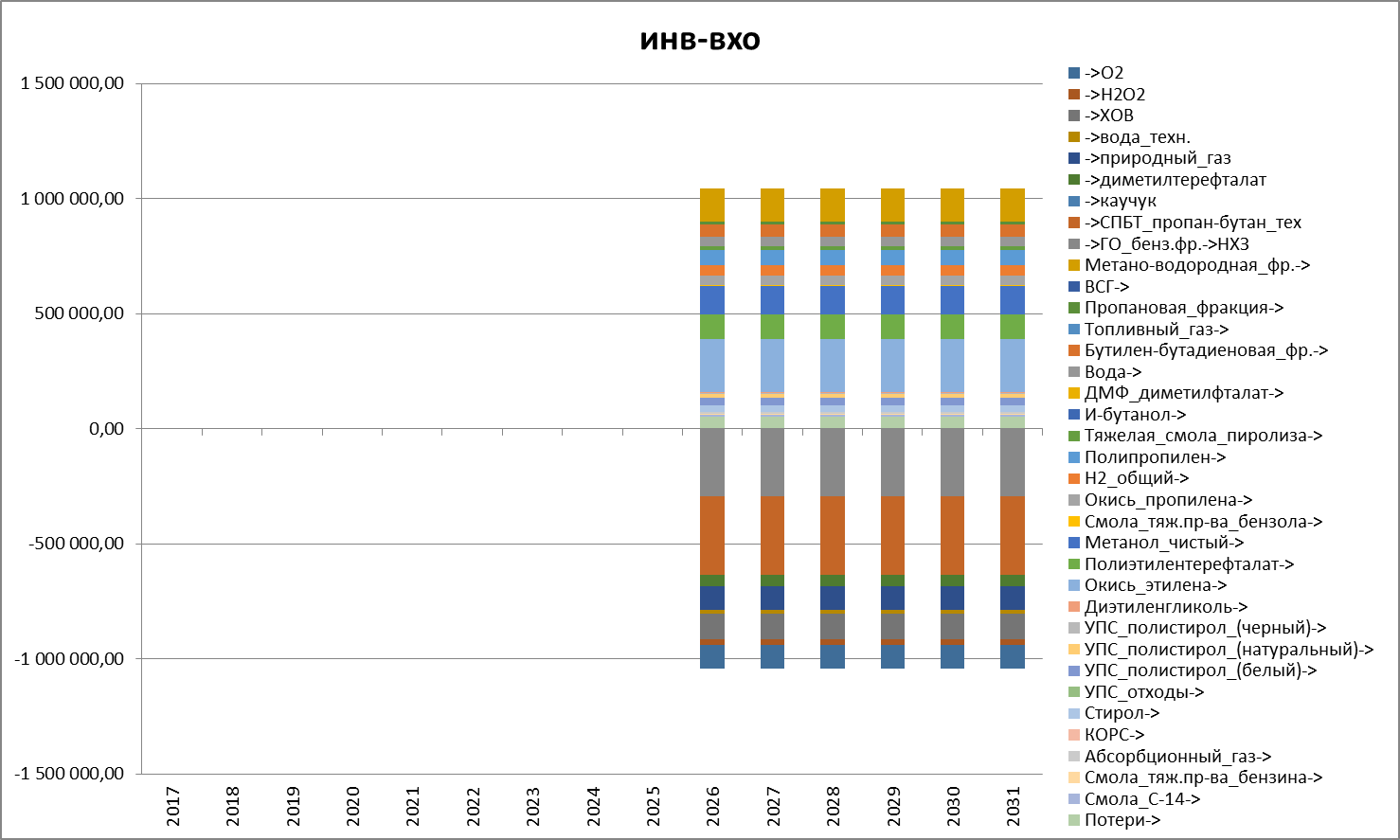

Баланс потребляемого сырья и выпущенной продукции по годам, т.:

Рисунок. Гистограммы изменения состояния емкостей

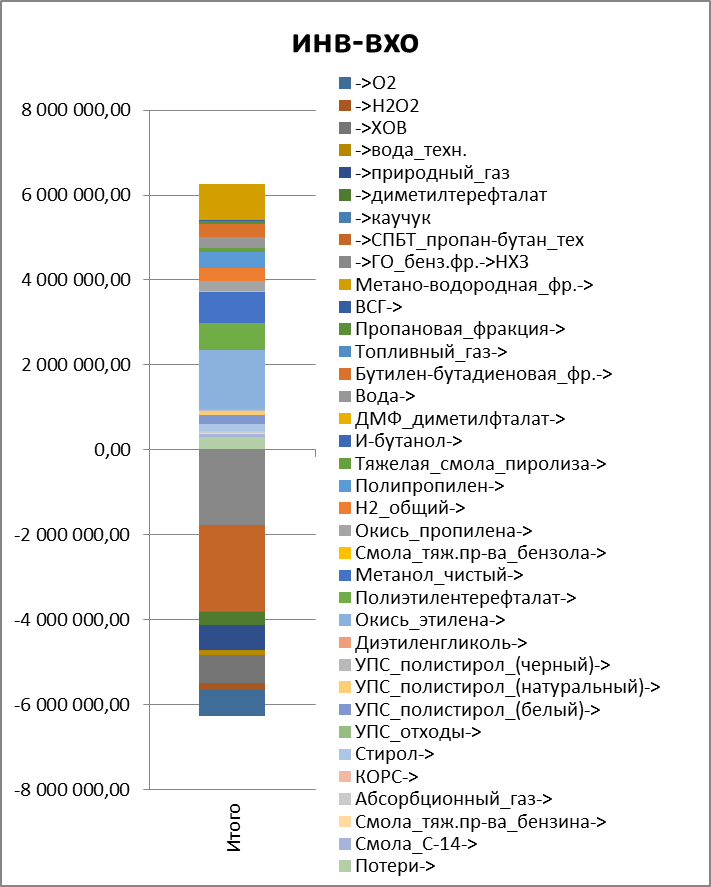

Баланс потребляемого сырья и выпущенной продукции суммарный за 15 лет, т.:

Рисунок. Гистограммы изменения состояния емкостей

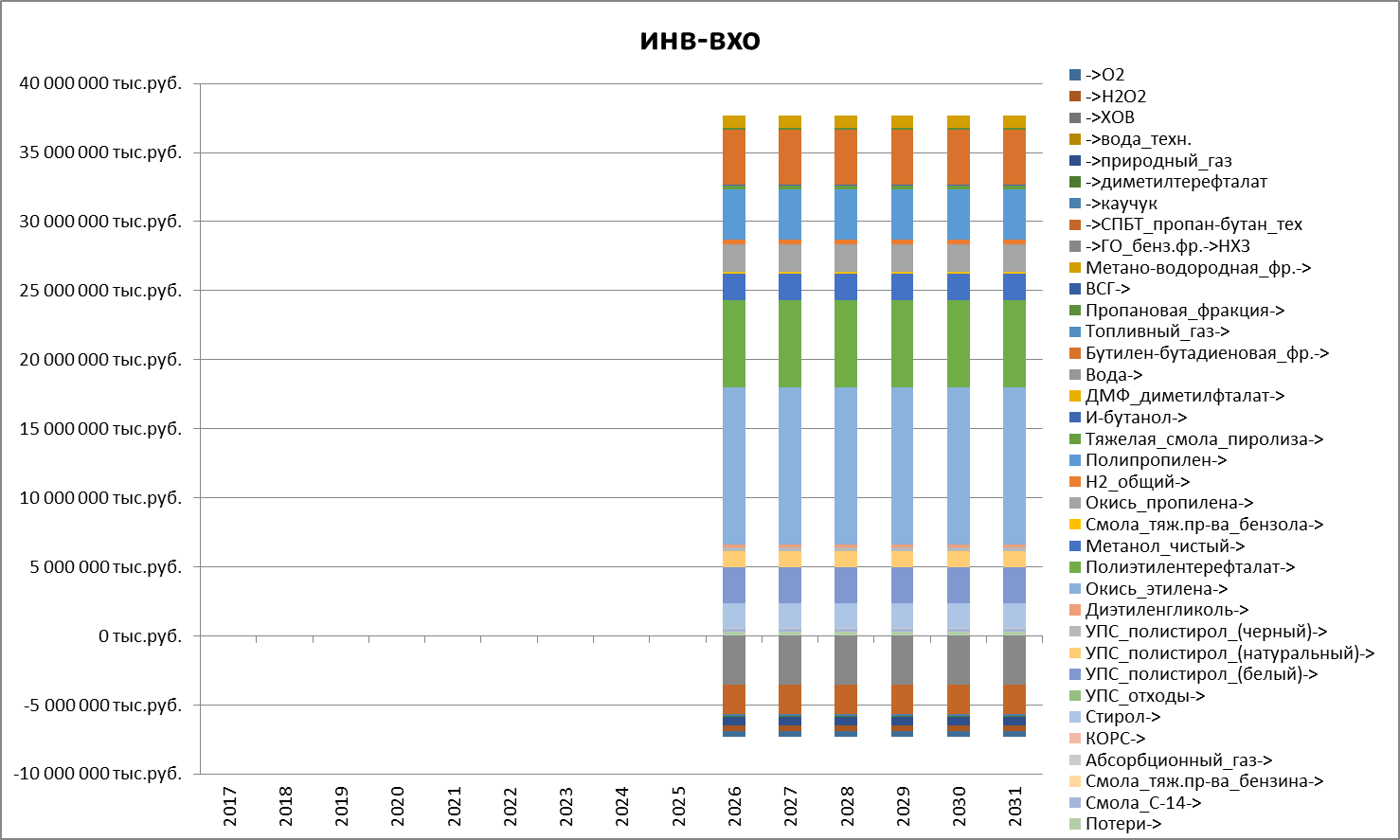

Стоимость реализованной продукции и затрат на сырье по годам:

Рисунок. Гистограммы изменения состояния емкостей

Стоимость реализованной продукции и затрат на сырье суммарная за 15 лет:

Рисунок. Гистограммы изменения состояния емкостей

Денежный поток по годам:

Рисунок. Гистограммы изменения состояния емкостей

Суммарный денежный поток за 15 лет:

Рисунок. Гистограммы изменения состояния емкостей

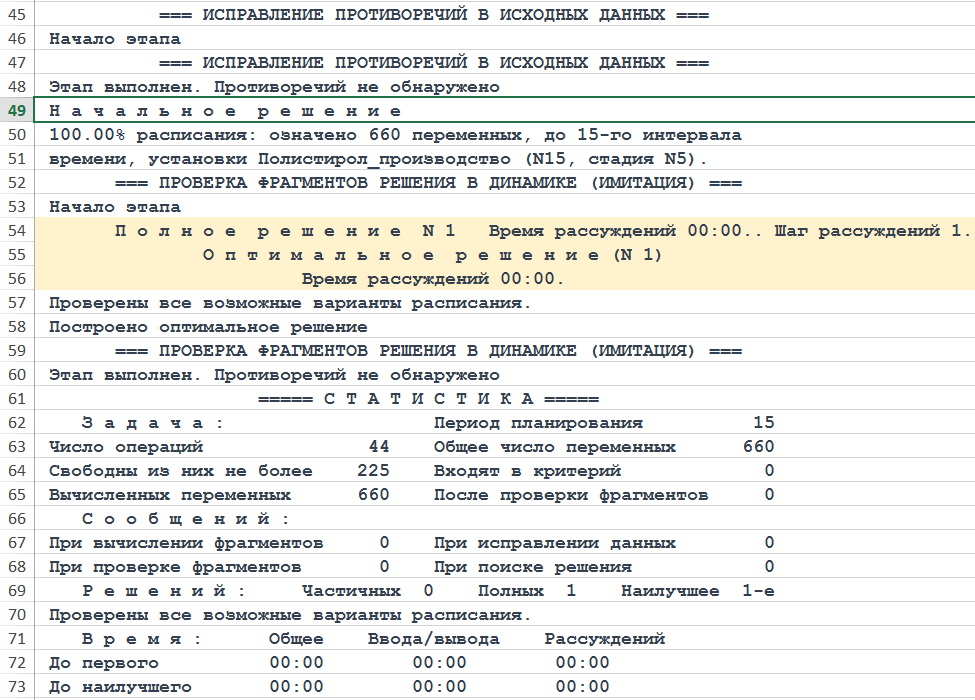

Объяснения решения

Рисунок. Фрагмент трассы объяснений хода рассуждений Решателя DP

кратко