Область включает основные стадии производства компонентов масел.

Нефть, поступающая на установки атмосферно-вакуумной трубчатки (АВТ) разделяется на фракции, для масляного производства используются фракции вакуумной перегонки – гудроны и вакуумные погоны. Гудроны проходят дополнительную очистку на стадии деасфальтизации. Затем вакуумные погоны и деасфальтизаты проходят селективную очистку. Продукты селективной очистки рафинаты далее очищаются на установках депарафинизации. Особенностью масляного производства является многовариантность – на одном и том же оборудовании может выпускаться несколько сортов продуктов, которые выделяют в варианты (режимы) работы установок.

Примечание. Далее приведено описание технологического оборудования и процессов для общего знакомства с данной предметной областью, ее понятиями и используемыми терминами. Как профессиональным технологам, так и имеющим общее представление о данной предмете это описание рекомендуется пропустить.

Описание Области A.Lu

подробнее…

Производство компонентов масел

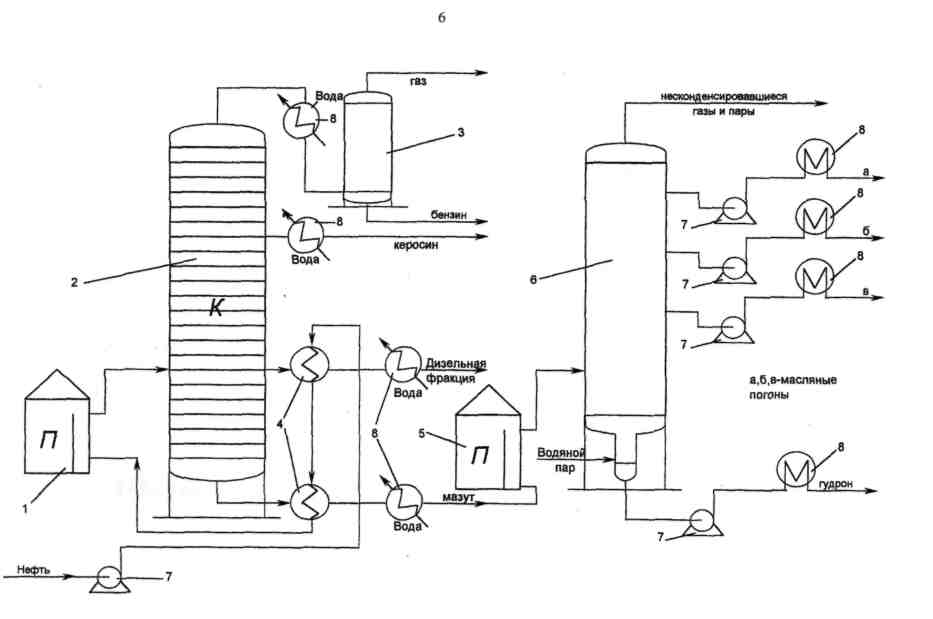

Установки атмосферно-вакуумной трубчатки (АВТ) входят в состав цеха первичной переработки нефти, но поставляют сырье для производства компонентов масел (ПКМ). АВТ разделена на два блока — атмосферной и вакуумной перегонки.

Атмосферная перегонка предназначена для отбора светлых нефтяных фракций — бензиновой, керосиновой и дизельных, выкипающих до 360°С, потенциальный выход которых составляет 45-60% на нефть. Остаток атмосферной перегонки — мазут. Процесс заключается в разделении нагретой в печи нефти на отдельные фракции в ректификационной колонне — цилиндрическом вертикальном аппарате, внутри которого расположены контактные устройства (тарелки), через которые пары движутся вверх, а жидкость — вниз. Ректификационные колонны различных размеров и конфигураций применяются практически на всех установках нефтеперерабатывающего производства, количество тарелок в них варьируется от 20 до 60. Предусматривается подвод тепла в нижнюю часть колонны и отвод тепла с верхней части колонны, в связи с чем температура в аппарате постепенно снижается от низа к верху. В результате сверху колонны отводится бензиновая фракция в виде паров, а пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся, мазут остаётся жидким и откачивается с низа колонны.

Вакуумная перегонка предназначена для отбора от мазута масляных дистиллятов на НПЗ топливно-масляного профиля, или широкой масляной фракции (вакуумного газойля) на НПЗ топливного профиля. Остатком вакуумной перегонки является гудрон.

Необходимость отбора масляных фракций под вакуумом обусловлена тем, что при температуре свыше 380°С начинается термическое разложение углеводородов (крекинг), а конец кипения вакуумного газойля — 520°С и более. Поэтому перегонку ведут при остаточном давлении 40-60 мм рт. ст., что позволяет снизить максимальную температуру в аппарате до 360-380°С.

Разряжение в колонне создается при помощи соответствующего оборудования, ключевыми аппаратами являются паровые или жидкостные эжекторы.

Каждая фракция выпускается одного или нескольких сортов; ими различаются варианты работы установок АВТ. Избыток некоторых фракций может сбрасываться в мазут.

Рисунок. Схема установки АВТ: 1 — трубчатая печь, работающая при атмосферном давлении; 2 -ректификационная колонна, работающая при атмосферном давлении; 3 — газоотделитель; 4 — теплообменники; 5 — трубчатая печь, работающая при пониженном давлении; 6 — ректификационная колонна, работающая при пониженном давлении; 7 — насосы; 8 — холодильники.

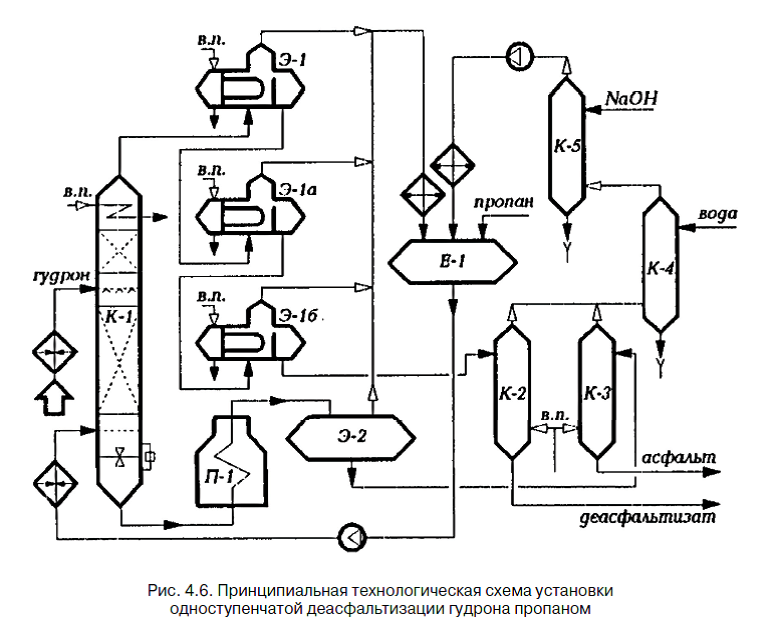

Установки пропановой деасфальтизации гудрона (заруб. — сольвентная деасфальтизация) предназначены для удаления из нефтяных остатков смолисто-асфальтеновых веществ и полициклических ароматических углеводородов с повышенной коксуемостью и низким индексом вязкости. В качестве сырья используются гудроны «маслянистых» нефтей. Целевыми продуктами являются деасфальтизаты, используемые для выработки остаточных масел, а побочными продуктами асфальты (битумы ДА), служащие сырьем для производства битумов и других компонентов стройматериалов или компонентами котельных топлив.

Рисунок. Установка деасфальтизации гудрона. Принципиальная схема

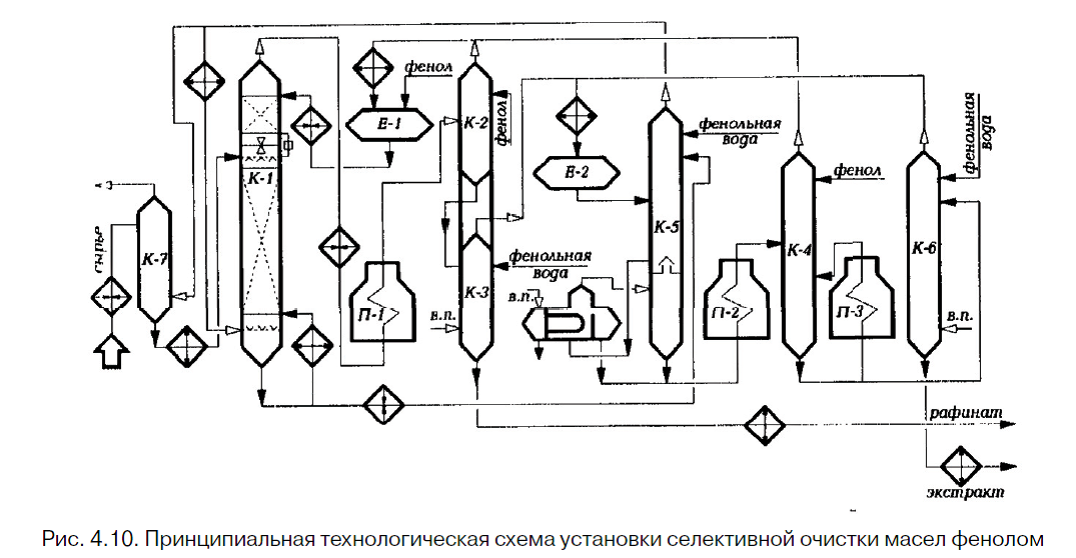

Установки селективной очистки масляных фракций и деасфальтизатов предназначены для удаления смолисто-асфальтеновых веществ и полициклических ароматических углеводородов из масел с целью повышения их индекса вязкости и снижения коксуемости (фактически, деароматизация масел). В качестве сырья используются масляные дистилляты вакуумной перегонки мазутов, деасфальтизаты гудронов. Целевыми продуктами являются рафинаты, которые направляются на депарафинизацию с целью улучшения низкотемпературных свойств масел, а побочными продуктами – экстракты (фактически, концентраты ВМ-полиароматики), которые используются как сырье для производства битумов, технического углерода, нефтяных коксов и т.д.

Рисунок. Установка селективной очистки масел. Принципиальная схема

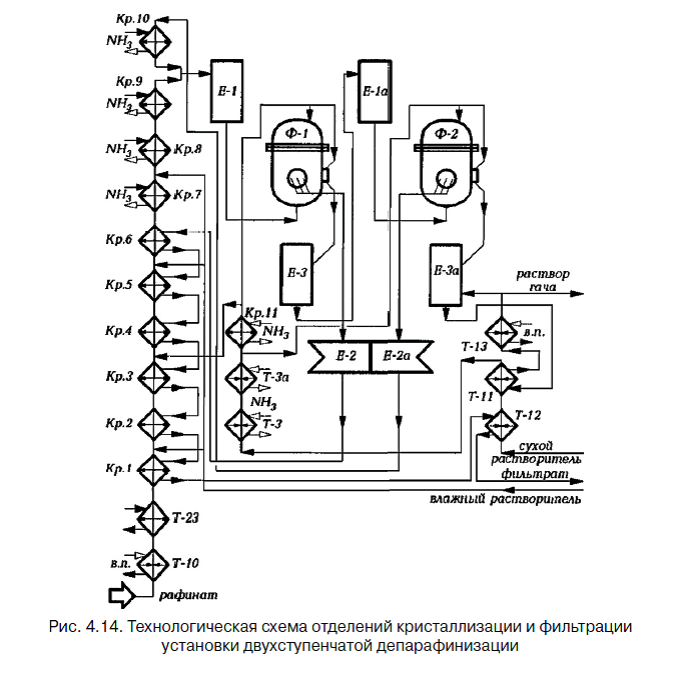

Установки депарафинизации рафинатов кристаллизацией предназначены для удаления из рафинатов высокоплавких парафиновых углеводородов с целью получения масел с низкими температурами застывания.

Различают процессы обычной ДП с получением масел с температурой застывания от -10 до -15°С и глубокой ДП с получением масел с температурой застывания -30 °С и ниже. Процесс представляет собой одну из разновидностей процесса экстракции – экстрактивную кристаллизацию – и основан на разной растворимости углеводородных компонентов масел в некоторых растворителях при низких температурах. Является наиболее трудный процесс в производстве нефтяных масел.

Альтернативой кристаллизации – гидрокаталитическая депарафинизация (селективный гидрокрекинг).

Целевыми продуктами являются депарафинизаты – депарафинированные дистиллятные и остаточные масла, а побочными продуктами – гачи из дистиллятного и петролатумы из остаточного сырья, направляемые на обезмасливание с получением, соответственно, парафинов и церезинов–сырья многих отраслей промышленности.

Рисунок. Установка депарафинизации масел. Принципиальная схема

кратко

Особенности Объекта O.LuOil

Не учитывается:

• Стадии включающие установки гидроочистки, контактной очистки, которые могут перерабатывать по несколько сортов сырья одновременно; потери от переключений на них незначительны

• Стадии смешения масел, поскольку для участков смешения масел характерны жесткие рецептуры (варианты смешения) и совместное планирование производства компонентов и цеха смешения масел принципиально не меняет постановку задачи.

• Попутные продукты установок – асфальты, экстракты, гачи, парафины и потери, не влияющие на графики работы установок.

Учитывается «сброс» потока – отключению связи, если допустимо избыток некоторых фракций «сбрасывать» в мазут.

Описание Объекта O.LuOil

подробнее…

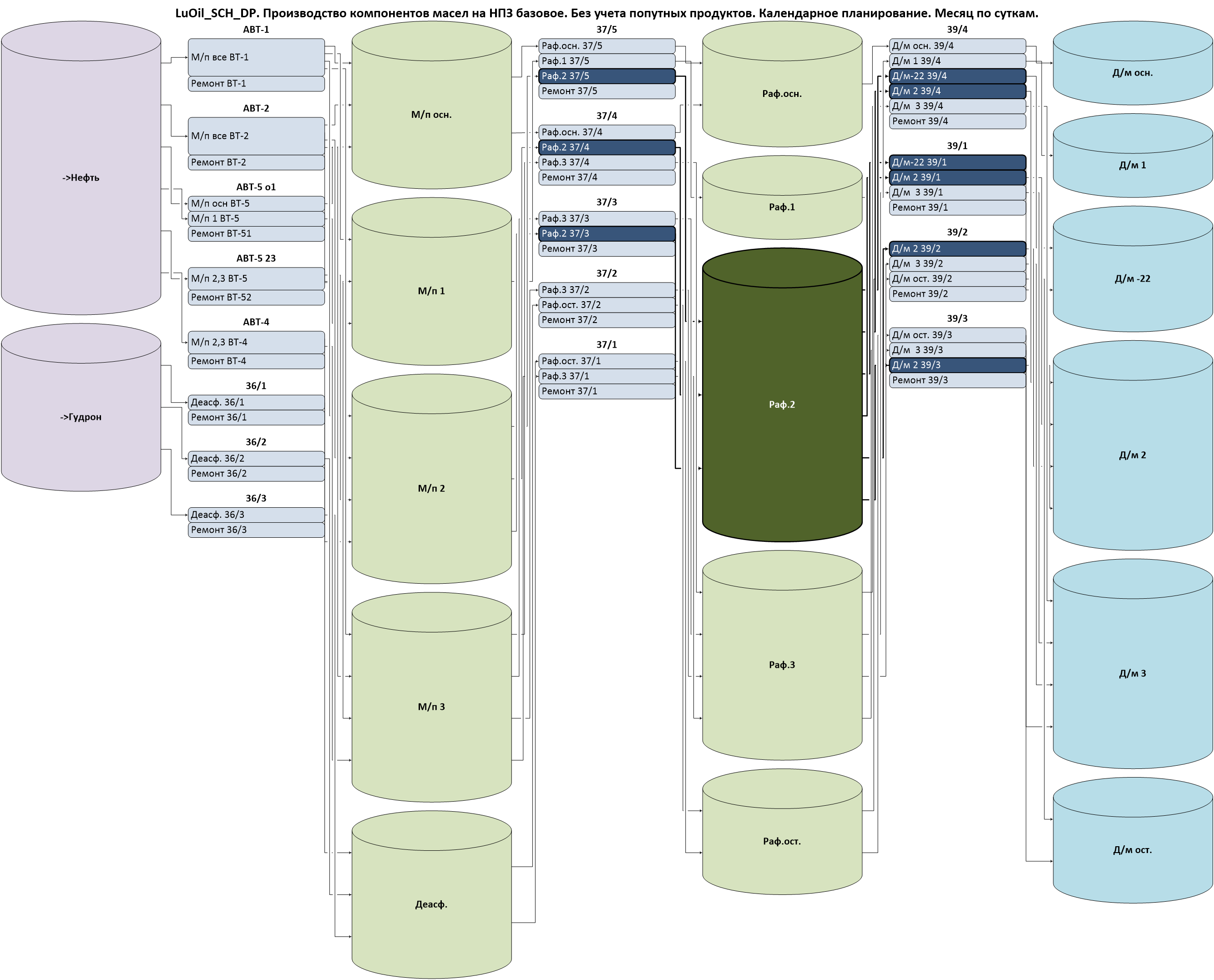

Модель производства включает стадии.

Первичная переработка нефти, вакуумный блок АВТ и деасфальтизация гудрона, состоящей из установок АВТ «АВТ-1», «АВТ-2», «АВТ-4», «АВТ-5 о1», «АВТ-5 23», разделяющие поступающую на установку нефть, описываемую емкостью «->Нефть» убывающим итогом, на масляные (вакуумные) погоны разных видов, в емкости со сбросом избытка продукции в общую линию (мазут) «М/п 1», «М/п 2», «М/п 3», «М/п осн.», и установок деасфальтизации гудрона «36/1», «36/2», «36/3», потребляющие гудрон из емкости «->Гудрон» для производства деасфальтизата в емкость «Деасф.».

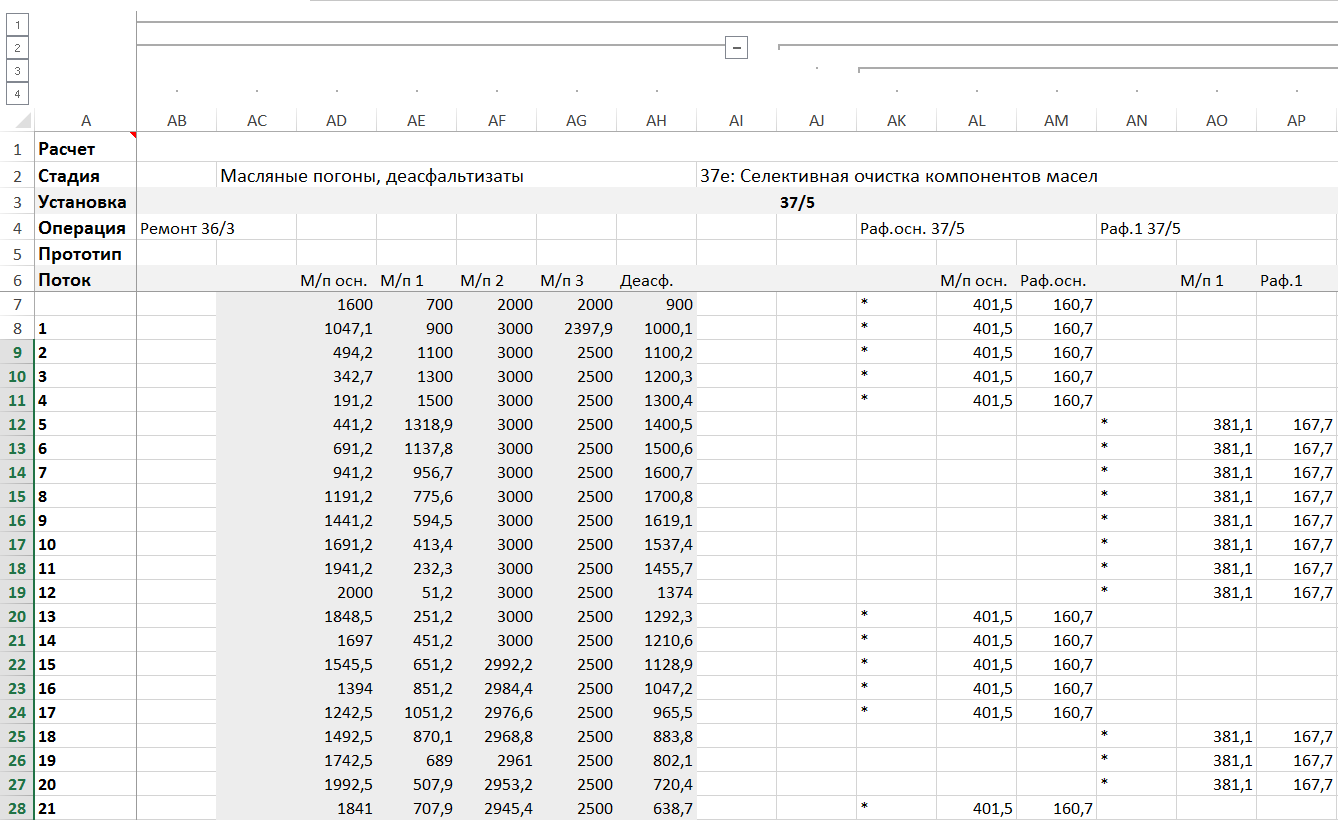

37е: Селективная очистка компонентов масел, состоящей из установок селективной очистки масел «37/1», «37/2», «37/3», «37/4», «37/5», потребляющие десафальтизат и масляные погоны для производства рафинатов различных видов: «Раф.1» из 1го масляного погона «М/п 1», «Раф.2» из «М/п 2», «Раф.3» из «М/п 3», «Раф.осн.» из «М/п осн.» и «Раф.ост.» из «Деасф.». Каждый вид рафината выпускается на отдельной операции установки, причем установка могут выпускать несколько видов рафината, но одновременно может работать только на одной.

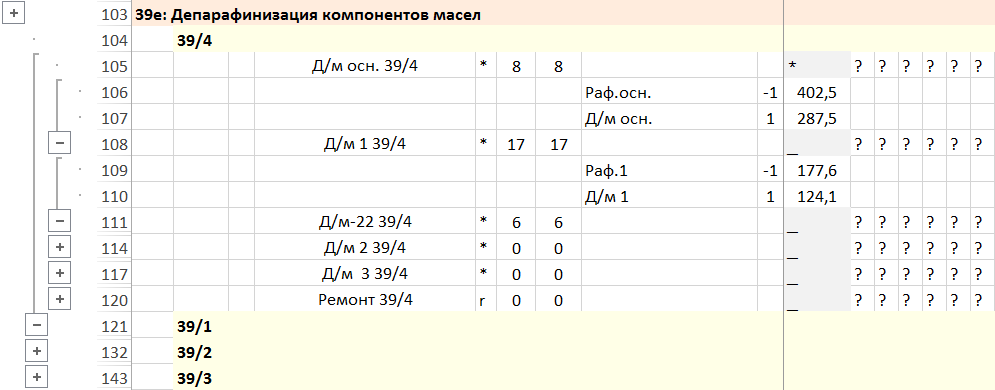

39е: Депарафинизация компонентов масел, состоящей из установок депарафинизации «39/1», «39/2», «39/3», «39/4», потребляющие рафинаты разных видов, для производства депарафинированных компонентов масел: «Д/м 1» из рафината 1го масляного погона «Раф.1», «Д/м 2» или «Д/м -22» из «Раф.2», «Д/м 3» из «Раф.3», «Д/м осн.» из «Раф.осн.» и из «Д/м.ост.» «Раф.ост.».

Схема Объекта

Рисунок. Потоковая схема объекта «со стрелками»

кратко

Особенности Решения S.LuOil_SCH_DP31.

Особенности Задачи

Смена операции на установке соответствует изменению сырья и (или) продуктов, т.е. переключению связей установки с резервуарами, сброс – отключению связи, ремонт – отключению элемента.

Для установок ПКМ желательна работа в постоянном режиме.

Заданные фрагменты графиков – жестко заданный график ремонта установки и требуемая плановиком работа операций. Критерий задачи – минимум потерь от переключений.

Исходные данные

подробнее…

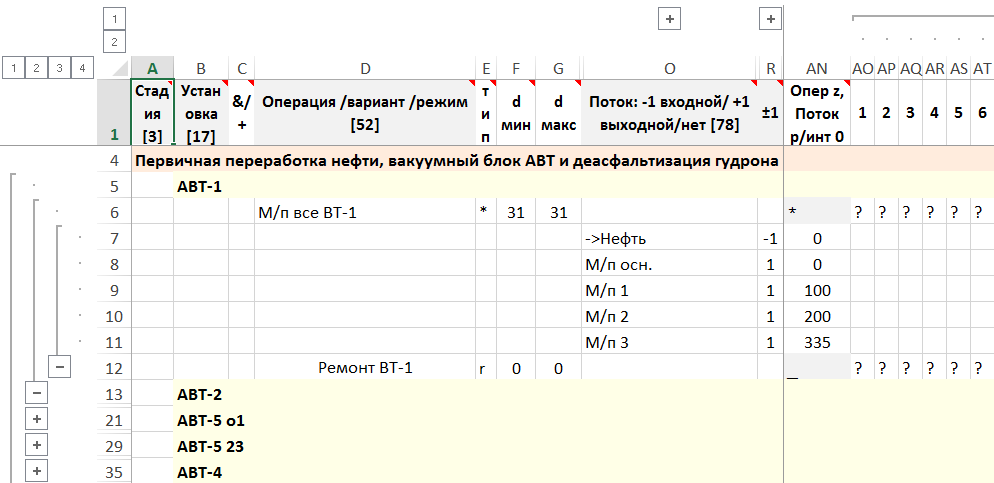

Вакуумная часть АВТ

Рисунок. Фрагмент формы – стадия, установка, операция, поток

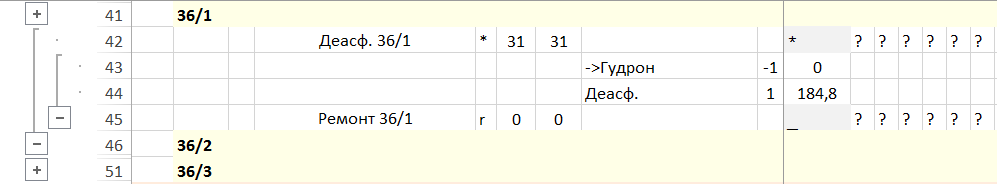

Деасфальтизация гудрона

Рисунок. Фрагмент формы – установка, операция, поток

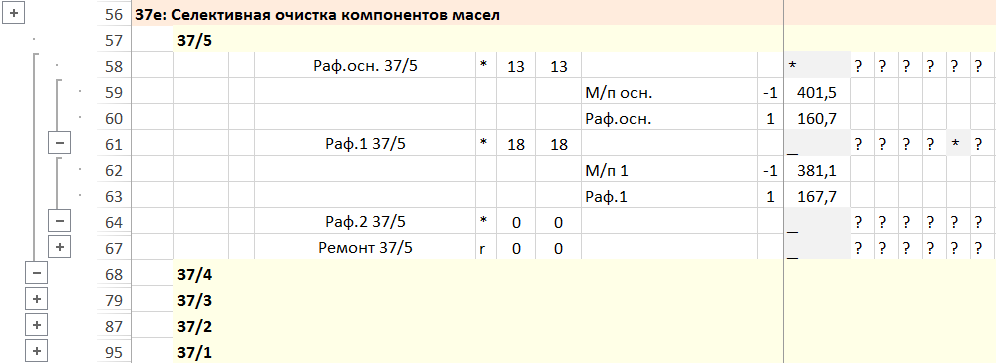

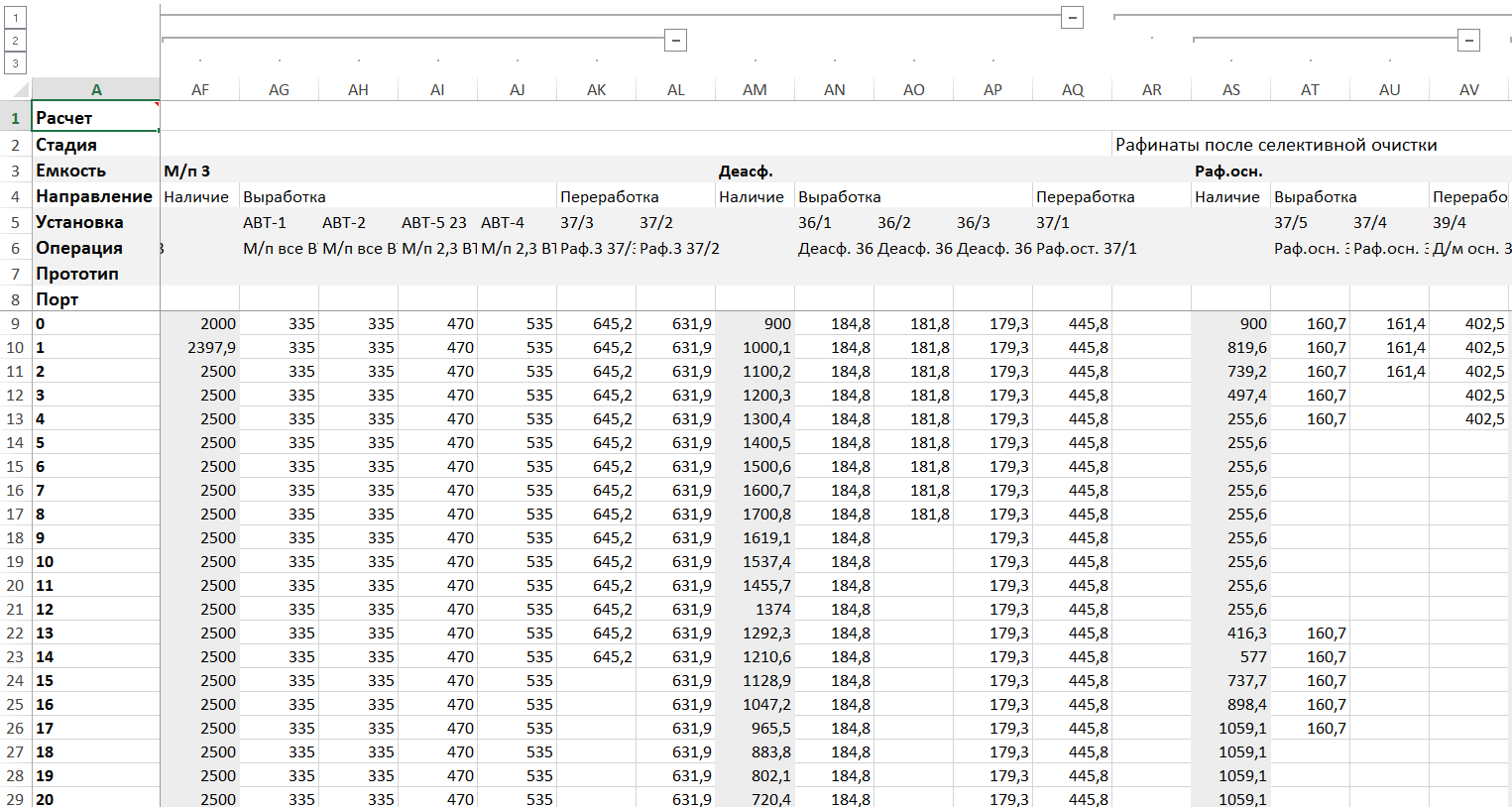

Селективная очистка

Рисунок. Фрагмент формы – стадия, установка, операция, поток

Депарафинизация

Рисунок. Фрагмент формы – стадия, установка, операция, поток

кратко

Результаты решения

подробнее…

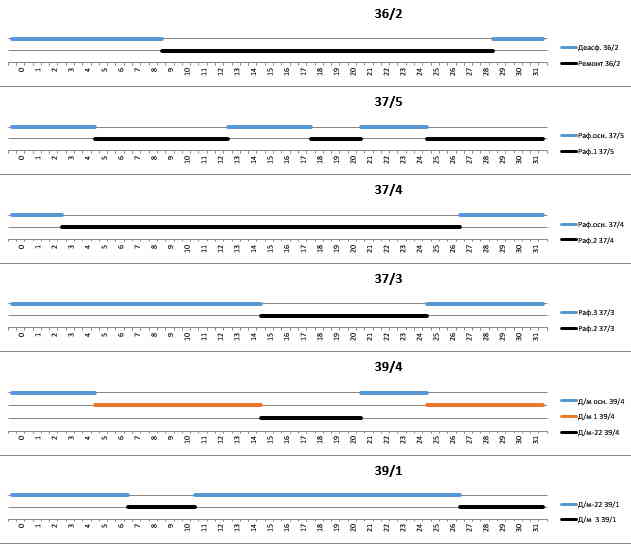

Фрагменты расписания

Рисунок. Фрагмент расписания выполнения операций

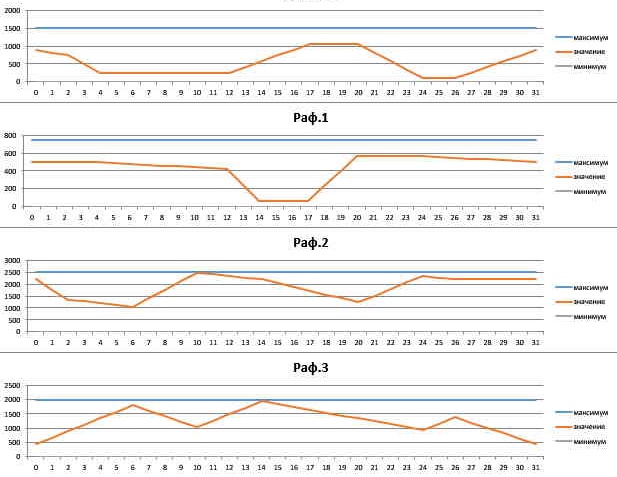

Графики запасов в емкостях

Рисунок. Фрагмент расписания уровня запасов в емкостях

Пользовательские отчеты по работе установок и состоянию емкостей

Отчет «время вниз» от установок:

Рисунок. Фрагмент отчета «время вниз» от установок

Отчет «время вниз» от емкостей:

Рисунок. Фрагмент отчета «время вниз» от емкостей

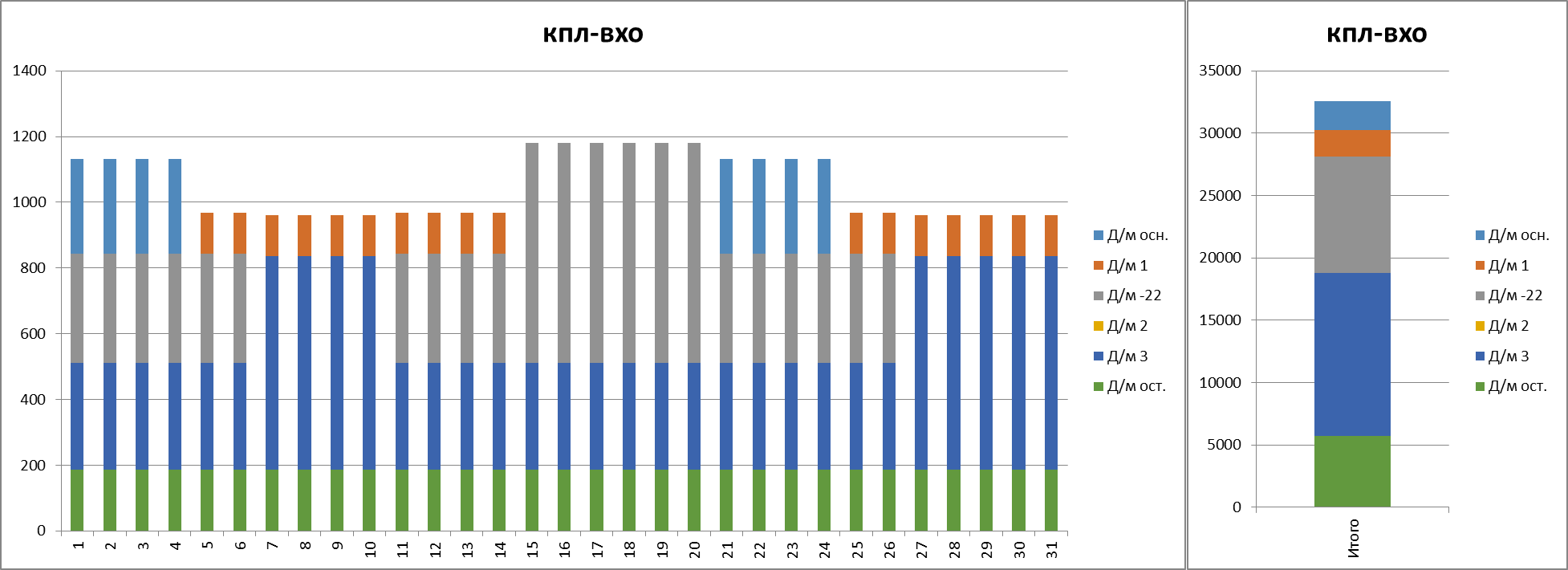

Выпуск депарафинированных масел по интервалам времени:

Рисунок. Гистограммы изменения состояния емкостей

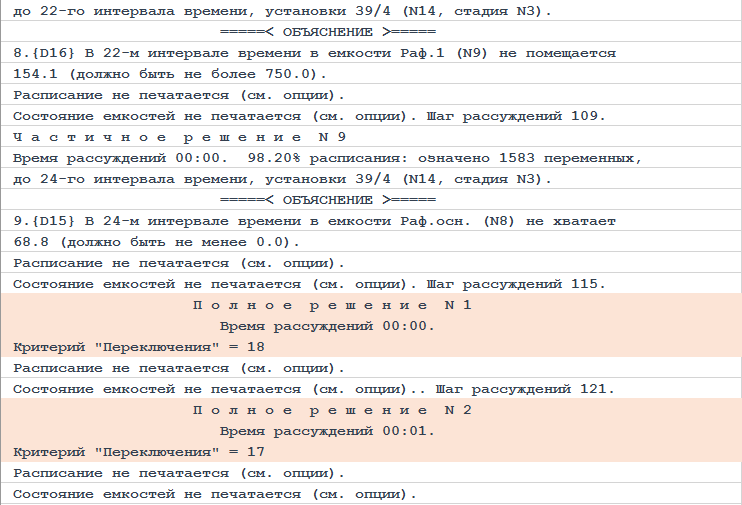

Объяснения решения

Рисунок. Фрагмент трассы объяснений хода рассуждений Решателя DP

Размерность задачи и характеристики расчета

Размерность задачи:

Стадий 3, Установок 17, Операций 52, Емкостей 18, Интервалов 31, Переменных 1612.

Характеристики расчета:

Частичных решений 9; Полных решений 2;

Шагов до 1го полного 122; Шагов до наилучшего полного 723707;

Минут до 1го полного 00:00,000; Минут до наилучшего полного 00:01,000;

Решатель KS3, сервер Intel Core i5-4570 3,2GHz.

кратко